汽車車身技術經過長期的發展和演化,已經形成了一系列的技術成果,并且在量產車型上得到了大范圍的應用,實現了更好的安全性和輕量化效果,典型的技術成果包括環狀結構車身、碰撞相容性技術、疲勞耐久設計、模擬仿真技術、壓鑄鋁合金應用以及三角結構的應用六種。在已有技術成果的基礎上,車身技術在“結構-材料-工藝”三要素螺旋式上升發展的過程中不斷實現更高的安全性和輕量化目標。

2009年,來自奧迪汽車的Dr. Klaus Koglin在“歐洲超輕汽車(Super Light Car)”項目總結會議上提出了關于汽車車身技術的經典的問題:“不同的車身設計是否存在統一的輕量化架構”來實現材料和結構的最佳匹配從而發揮出最佳的性能。這個問題其實引出了汽車車身技術發展中更為普適性的問題:“是否存在共性的車身設計技術來滿足不斷發展的安全性和輕量化要求”。

根據近年來汽車車身技術發展應用的成果,我們總結了以下六種車身設計的共性技術。

01 環狀結構車身設計技術

環狀結構特征在飛機和潛水艇的結構設計中是為實現高性能、輕量化和低成本的一種非常直觀的體現,而在汽車車身設計中環狀結構特征需要汽車工程師進行特征的表達轉換。環狀結構車身的應用也回答了Dr. Klaus Koglin的問題,環狀結構所表征的車身拓撲結構或框架設計能夠適應不同的車身材料變化。

環狀結構車身有三個方面的要求,分別是連通性要求、連續性要求以及性能要求。連通性要求指的是車身骨架任意接頭為起點,沿著較短路徑回到起點,形成一個環狀結構特征。環狀結構不局限于圓形或者方形,同時可以是平面也可是空間的,只要形成一個封閉的結構就可以具備非常好的整體剛度和變形協調能力,從而實現“防御劍陣”的功效,實現載荷的快速分流。

連續性要求指的是車身鈑金焊接構成的封閉環狀結構任意位置都具有一定的封閉或者半封閉截面,避免截面的突變造成剛度的降低,尤其是要考慮環狀結構接頭和路徑連接處,保證在載荷傳遞方向上截面完全對接。

如果車身骨架滿足環狀結構特征,并且每個環狀結構都能滿足連續性的要求,根據目標選擇合適的車身材料,那么白車身結構將會實現理想的車身抗扭、抗彎、抗壓和抗變形的能力。

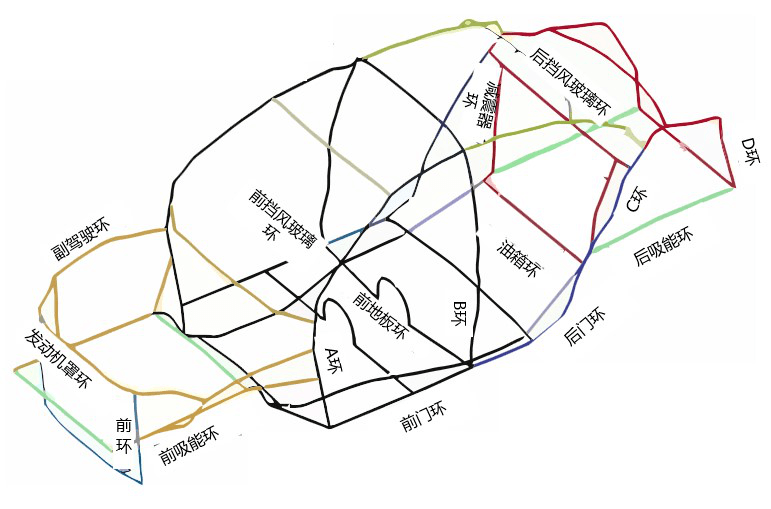

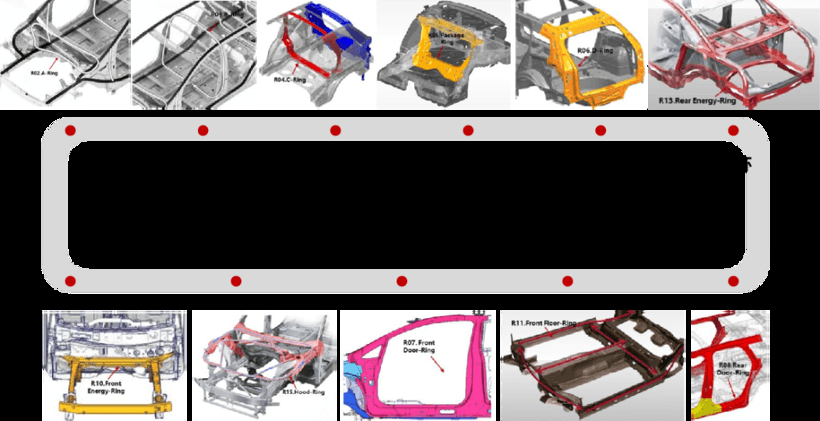

車身上的環按照位置可以分為16個環,如圖1所示。

圖 1 車身環狀結構分布

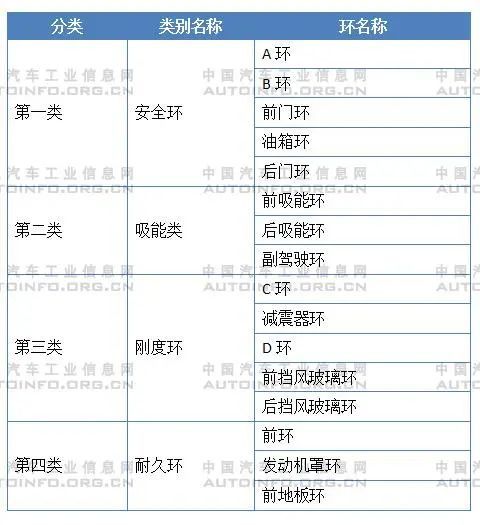

根據環狀結構對車身性能的影響,可以將16個環分為四類。分類情況如表1所示。

表1 車身的環狀分類

典型環狀結構如圖2所示。

圖 2 典型的車身環狀結構

02 碰撞相容性車身設計理念

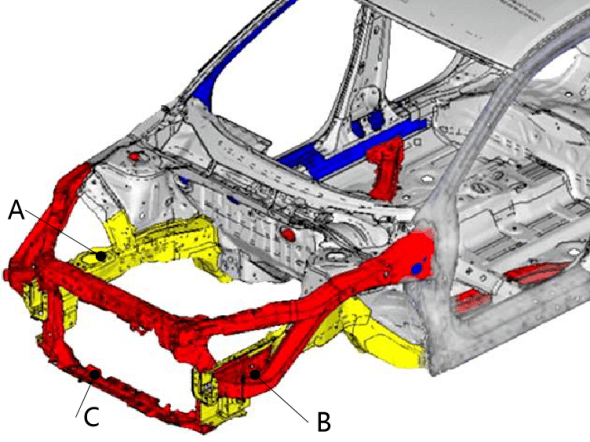

碰撞相容性指的是兩車發生碰撞時,提升自我保護性能的同時降低對方的傷害。這就對汽車前防撞梁、前縱梁和副駕部分的結構設計和材料選取提出更高的要求,一般在車輛發生正向或偏置碰撞的時候,縱梁、底梁和A柱等結構是碰撞力的主要傳遞路徑。

以本田思域為例,如圖3所示。前縱梁采用多邊形結構,使得有效碰撞壓潰吸能;B位置的設計可以在偏置碰撞時避免錯位,從而起到抵抗和大面積接觸作用;C位置采用封閉結構能夠有效吸能。

圖3 碰撞相容性結構

03 車身疲勞耐久設計優化

車身疲勞耐久設計優化能夠有效改善大疲勞應力水平位置,而車身疲勞耐久設計優化不僅是車身鉸鏈的設計,還包括車身疲勞耐久的模擬分析以及焊點的耐久性分析。車身疲勞耐久分析的一般流程如圖4所示。

圖4 車身疲勞耐久性設計優化流程

汽車車身的疲勞主要是高周疲勞,彈性應變會占主導地位,即加載過程中沒有出現塑性變形。這樣車身連接處的不平滑、焊點及工藝孔都可能成為疲勞破壞的開始點,因此應用疲勞耐久的設計優化方法能夠通過優化結構以及確保連接有效性的方式提升車身的性能,同時考慮車身材料的強度也非常有必要,通過提高材料的屈服強度,確保材料屈服應力大于車身最大的疲勞應力。

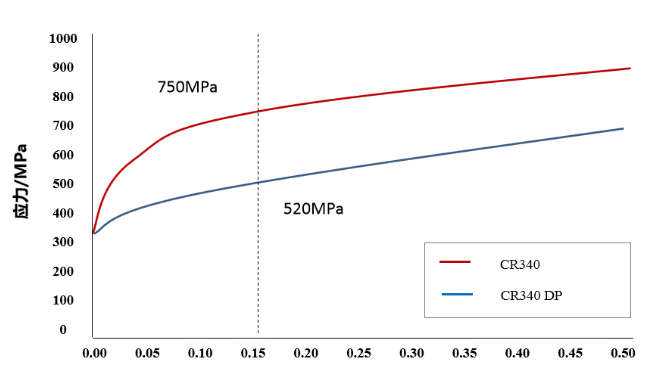

04 成型材料數據的模擬仿真技術

整車性能模擬仿真的準確性的一個重要的影響因素即為輸入材料數據的準確性,尤其是對于雙相鋼(DP鋼)和相變誘導塑性鋼(TRIP鋼)而言。DP鋼在加工硬化過程中,材料性能將得到大幅的提高,從而提升車輛的碰撞性能。例如DP鋼2%的預應變可以提升40%~50%屈服強度,如圖5所示。

圖 5 成形前后材料參數對比

采用成形后材料數據替代材料的原始曲線數據作為整車性能模擬的輸入,可以大幅提升CAE性能分析的準確性,尤其是對汽車整體性能的預測以及局部性能細節的預測。例如對于TRIP鋼,在成形過程中發生了奧氏體轉變,材料強度明顯的提高,在做車身性能分析的時候,如果還采用原始材料數據顯然會產生比較大的誤差。除了獲得成形后材料數據外,還應該使用正確的失效準則應變材料曲線,用失效準則優化焊點模型。

05 壓鑄鋁合金在車身上的應用

在車身關鍵接頭位置采用鑄造鋁合金構件強化設計應該說是車身領域的重大創新,這將能夠顯著提升NVH、碰撞安全、輕量化性能,同時減少零部件數量和降低成本。以A柱和B柱與門檻強化連接為例,鑄造鋁合金的使用可以節約6%的零件數量并減重10%,同時實現有效的防水功能,如圖6所示。

圖 6 壓鑄鋁合金連接構件的應用

除了車身連接構件,壓鑄鋁合金也已經在一體式車身上得到應用。特斯拉的一體鑄造機的專利應用能夠將車身的70多個零件減少到1個部件,大大減少了供應鏈復雜度,提升了生產效率。

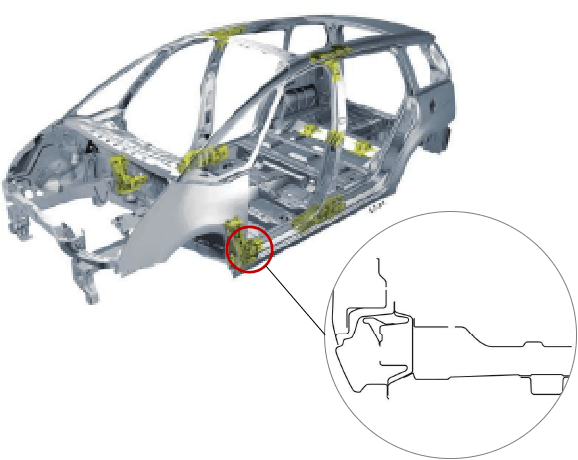

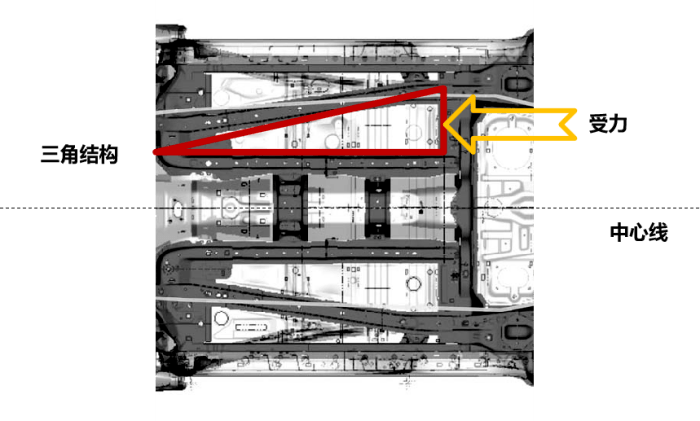

06 三角結構的應用

三角結構主要應用在車身地板中,如地板縱梁和橫梁中加入三角結構能夠抵抗正面碰撞中地板和門檻的剪切破壞以及增加車身的剛度,除了正向碰撞力之外,三角結構在車輛發生側面碰撞的時候也可以分散B柱和門檻受到的側向力,如圖7所示。

圖7 三角結構在車身中應用示例

國內輕量化專家陳一龍針對汽車車身設計曾有非常精辟的表述:“結構是龍頭,材料是基礎,工藝是橋梁”,這也為未來車身技術的發展提供了提綱挈領的指導。在未來車身技術的發展中,將會有更多新材料的出現和成熟,相應地,適配新材料的車身結構和工藝也會不斷發展和成熟,從而實現更高的安全性和輕量化目標。

來源:蓋世汽車

作者:秦麗蓬

本文地址:http://m.155ck.com/news/qiye/162496

以上內容轉載自蓋世汽車,目的在于傳播更多信息,如有侵僅請聯系admin#d1ev.com(#替換成@)刪除,轉載內容并不代表第一電動網(m.155ck.com)立場。

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。