7月9日,蜂巢能源對外發布了一個視頻,詳細介紹了一下其在常州金壇工廠的現狀,NE時代據此整理一些重點,供大家參考。

產能規劃

常州金壇工廠總產能18GWh,一期4GWh已投產,二期8GWh 2021年年初SOP,三期(正極材料工廠,無鈷電池)規劃6GWh產能,全部建成大概可以裝載18萬臺60kWh的新能源汽車。

金壇工廠還配備一個集裝箱式的儲能電站,屋頂用光伏,結合儲能,形成光儲智能化的能源供應系統,滿足部分客戶綠色能源的需求。

產品規劃

金壇工廠可以生產無鈷、811、622系以及磷酸鐵鋰等中高電壓電池,標準、PHEV、BEV模組,特殊定制的模組以及590模組都在這里生產。

一期工廠目前在產的是622、811體系的51Ah的 PHEV電芯、104Ah的EV電芯和86Ah的EV電芯,即將量產的是126Ah和156Ah的電芯。

二期重點打造的L6的長電芯,可以做無模組的設計也可以和傳統的590模組兼容。

三期工廠重點布局的無鈷電池,設計的是156Ah的容量。

目前金壇工廠的電池主要運往保定、將來還會運往泰州、山東新的工廠,有一些外部客戶。

蜂巢能源總裁楊紅新還表示,正在和寶馬合作開發硅負極(直播視頻19:55處)。

設備和技術亮點

1、整個生產工廠是直線布局的,設備采用的是全封閉式的管路連接,生產過程是根據前期設置的配置參數來進行的,三條不同類型電池產線可以同時進行生產,整個過程都要用電磁除異物。很多設備都是進口的,要么就是在進口設備上進行改造提升性能。

2、攪拌罐做到了2300L的容量,一次性可以滿足60kWh容量20萬臺車的量,高速勻漿設備縮短勻漿時間。

3、高磁力磁棒吸附漿料里面的粉塵及金屬異物。

4、通過調節涂布機參數來切換模式生產,半個小時可以實現換線生產,負極生產速度達到70m/分鐘。

5、電池烘箱一層60m長,二層65m長,國內電池廠最長的烘箱,箔材通過上下吹風的方式懸浮在65m長的烘箱中,不接觸任何東西,分為25個分段的溫控區,通過自動化精準控制,極片在電池烘箱里面的運行速度是70m/分鐘。

6、韓國進口的24臺高速疊片機,可實現0.6S/片工作效率,三軸旋轉臺還可以調整極片的位置讓其對齊,集成裝置負離子風幫助除塵。

7、電解液先到注液杯,然后注入電芯,蜂巢能源采用的是0.9兆帕的超高壓注液方式,比傳統的注液方式縮短了40%的時間,二次動態補液保持一致性。

如何避免電池安全隱患

1、整個過程基本上都要電磁除塵、除異物和進行外觀缺陷檢測以及在線測尺寸。

2、分切的過程中產生的金屬碎屑,除了用電磁棒除磁,CCD視覺檢測系統在整個生產過程中可以檢測是否有毛刺、極片錯位的情況,刀和銅箔、鋁箔分切的過程中產生的碎屑,利用高效集成系統,通過靜電、風快速把碎屑吸走。

3、蜂巢選擇在正極上涂上一個白色的陶瓷邊,來避免正極和負極接觸的時候,負極片位置過高跟正極片的極耳接觸產生短路的問題。

4、隔膜雙面涂膠,熱壓裝置的上下夾板加熱,使得極片充分粘結在一起,之后再通過X-Ray檢測四個角的對齊度,注液之前用氦氣檢測電芯殼是否焊接好。

5、多次測量電壓,根據電池變化曲線挑出不合格產品。

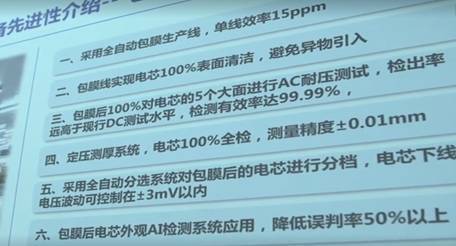

6、電芯包膜之后進行AC耐壓測試,用AI檢測系統觀察電池變化曲線,降低誤判率,化成和包膜過程中要多次測量電壓。蜂巢正在和西門子聯合開發AI算法。

點擊此處添加圖片說明文字

7、負極材料工作間用NIL紅外線加熱機器替代傳統烘箱除水分,正極材料工作間除了用NIL還新增了一個除水分的技術。

8、兩次輥壓讓核心物質層密度均勻,還能解決斷帶的問題,這個輥壓設備是蜂巢能源聯合國內設備商自制的。

來源:第一電動網

作者:NE時代

本文地址:http://m.155ck.com/kol/120032

本文由第一電動網大牛說作者撰寫,他們為本文的真實性和中立性負責,觀點僅代表個人,不代表第一電動網。本文版權歸原創作者和第一電動網(m.155ck.com)所有,如需轉載需得到雙方授權,同時務必注明來源和作者。

歡迎加入第一電動網大牛說作者,注冊會員登錄后即可在線投稿,請在會員資料留下QQ、手機、郵箱等聯系方式,便于我們在第一時間與您溝通稿件,如有問題請發送郵件至 content@d1ev.com。

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。