2020年,動力電池領域的討論始終圍繞著兩大話題:安全和成本。寧德時代與比亞迪的針刺之爭,是為安全;刀片電池、CTP等電芯、電池包的新結構,是為成本;特斯拉的電池日,其中一大主題就是成本。

不難看到,技術演變路線、成本控制方法等等,以他們的爭論為開始,向著新的方向發展。

但每家企業都有自己堅持的技術,比如比亞迪重新帶火磷酸鐵鋰,寧德時代不棄NCM811,特斯拉采用NCA。他們的堅持一方面將某一項電池技術發揚光大,但同時也限制了新的思維和技術發展的速度。

在競爭膠著的時刻,很高興能看到一家攜新思路和新技術入場,并且發展起來的動力電池企業。它使我們看到動力電池在安全和成本控制上擁有更多的可能性。

它就是本月初在無錫研發中心舉辦國內首個電池日的蜂巢能源。彼時,蜂巢能源總裁楊紅新發布了有別于特斯拉、寧德時代與比亞迪的無鈷電池、果凍電池以及相關的安全、成本方案。

這些“黑科技”不是單獨作戰,而是連成一條線,貫穿電池從材料、電芯到電池包的研發、生產和應用。這也是國內第一家全面展示動力電池科研實力的企業。

四大層次系統級安全

目前對已發生的自燃事故追究原因,包括材料配比變化,如NCM811鎳過高,鈷過低,導致熱穩定性下降;電芯混入雜質,致使短路;電池包設計不合理;電池老化或外力導致內短路,但監控不及時,無法做到規避。

可見,電池-車輛-乘客的安全目標,是一個系統性設計問題,關系到動力電池的全生命周期,涉及到正負極材料、電芯、電池包到系統監控。

蜂巢的“冷蜂”熱失控系統性解決方案,即是從這四大層次出發圍追堵截,目標直指徹底消滅熱失控發生的可能性。

正極材料

正極材料上,它開發的無鈷材料通過三項關鍵技術,陽離子摻雜技術、納米網絡包覆技術、單晶化技術,實現耐壓更強、結構更穩定,為動力電池帶來更長的電芯使用壽命。與NCM811相比,單晶無鈷電池的熱分解溫度、熱失控溫度和材料可耐過充量均高于811,循環壽命比811提升65%。

兩款無鈷電池

果凍電池

配合著無鈷正極材料的是新電解液材料配方的創新。蜂巢發布了一款“果凍電池”。顧名思義,這是一款果凍狀電解質的鋰電池。

果凍電池有幾大特點,一是怎么虐都不會炸,具有自愈合特點,安全性高;二是電導率四大過程實現電池降本

推陳出新的企業往往會面對一個問題的質疑,那就是成本。如何將成本控制到與其他電池廠相等或更具優勢的水平?

蜂巢給予的回答是,從正極材料、電池包設計、電芯工廠、AI智造四個過程實現電池成本的控制。

材料與電池包設計

通過降低鈷含量從材料層面進行降本,和通過結構創新開發無模組矩陣式PACK設計,兩種降本方法在過去媒體、分析師對蜂巢能源技術的科普中已經得到了非常祥實的解讀。

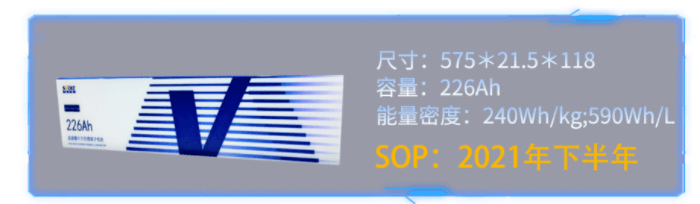

我們了解到,無鈷技術的實現,可使電芯成本下降10-15%,完全擺脫正極材料對鈷的依賴。基于無鈷電池,蜂巢開發出E平臺和H平臺,上打NCM811,下與磷酸鐵鋰拼成本。

到電池包層面,它采用了無模組設計,降低PACK非增值件的重量,在保證安全性的前提下能夠做到80%的成組效率,通過集成技術降本。

這次的電池日降本措施重點在于制造成本的改善:電芯工廠內采用疊片工藝和干法涂布工藝,提升產能,同時降低設備等制造費用;AI智造,保障產品質量和一致性,并且可將經驗復制用于建設其他電池基地,如歐洲建廠。

疊片工藝

疊片工藝相較卷繞工藝非常適用于大電芯的量產化。當制作500mm大電芯時,0.6s/pcs的疊片效率與卷繞效率相似。隨著電芯尺寸的增大,疊片的優勢會越來越明顯。

蜂巢能源全力投入疊片工藝的研發第一代疊片技術可以實現0.6秒/片的疊片速度,到第二代時速度就可提升到0.45秒/片,第三代時再加快到0.125秒/片。第三代的疊片速度是在600mm L6長電芯下測出來的數據。

從第一代到第二代工藝的改進好處不止在于單片效率的提升。同等產能下,疊片機設備總價就可降低一半,占地面積縮減20%。三代疊片機將于明年6月份在常州工廠二期的第三條產線上投入使用,占地面積減少45%,兼容性遠遠超過卷繞工藝。

干法涂布工藝

另外,蜂巢200平米的干電極實驗室將于2021年1月投入使用。干法涂布工藝,正是被特斯拉廣為宣傳的降本新工藝。它通過收購Maxwell公司掌握到該工藝。而蜂巢能源表示,它的干法涂布設備、工藝和粘結劑皆為自研。

干法涂布工藝的好處,一在于能量密度的大幅提升,電極厚度可做到現在的10倍;二在于占地面積的縮減,減少涂料攪拌設備,省掉干燥和壓縮的設備據了解可以減少55%的占地空間。

綜合疊片工藝和干法涂布工藝,蜂巢能源可將單線產從2021年每分鐘15只電芯的生產速度提升到2025年60只電芯的速度。結合整合技術和集成技術,電芯生產工藝從如今的12道工序將會降低到6~7個工序,每GWH的設備投入可以實現明顯的降低。

最終,它能夠通過工藝和設備變革,不僅實現單線產能的提升,同時可降低30.22%以上的制造費用。

AI智造

對蜂巢能源而言,電芯生產最持續、最大規模的變革是AI智造。通過引入AI+容量預測、AI智能焊接技術、AI自放電檢出三大AI技術,它不僅可以提高電芯品質,而且還可將經驗復制用于電池廠的擴建。

簡單來講,AI+容量預測是為了取消分容,通過讀取生產過程中的數據,建立預測模型,對電池容量進行測算,保證電芯的一致性。目前,它的容量模型預測的準確度已經達到了98%以上,且還在持續提升中。

AI智能焊接技術可自動標定數據,實時預測焊接位置,實現在線不破壞性100%的全檢。AI自放電檢出用來檢測電壓和漏電流,使用大數據做AI分析,動態地預測電池狀態。

常州的AI工廠指導后來的工程師以及其他地區的工廠建設,減少試錯成本,加快調試和投產步伐。蜂巢已宣布將在德國建設兩座工廠,它們將作為AI工廠的代表在歐洲落地。

進入TOP3更進一步

當一家電池廠可從安全和成本兩方面來滿足車企對動力電池的主需求,拿下多家定點,它將改變現有的電池格局。

今年9月和10月,蜂巢能源的裝機量連續進入TOP10排行榜單,背后一大支持就是長城汽車。

根據中汽協的銷量數據,今年前10個月新能源汽車品牌TOP10排名中,歐拉位列第七位。到11月份,歐拉重磅車型好貓上市,據歐拉品牌的估計,好貓的銷售目標保守是一個月5000輛。大概率上歐拉明年會完成10萬輛的銷量目標。

以單車50kWh的電池容量計算,10萬輛的歐拉對應需求5GWh的動力電池需求。它的穩定發揮,至少幫助蜂巢能源穩住步伐。

除了歐拉的配套量外,蜂巢能源不斷開拓外部客戶,并且已見成效。蜂巢能源透露,它已經拿下多家國內外定點客戶,包括法系最大的車企。

足夠的外銷也是蜂巢IPO的前提。它計劃到2022年外銷比例超過50%,2025年目標出貨量突破40GWh。

為了保障供貨,蜂巢大幅在國內外擴建產能。在國內,蜂巢能源的常州二期工廠已經啟動,預計2021年有效產能將達6.91GWh,目標要進入國內TOP3。在海外,蜂巢能源累計投資20億歐元建設工廠,設計總產能24GWh,日前蜂巢能源官宣確定在德國薩爾州建設模組PACK工廠和電芯模組工廠,前者最早2022年Q2投產,后者計劃2023年底投產。

常州工廠一期已建成4GWh產能,EV和PHEV三條產線都已經全線貫通,質量總合格率已經達到了93.5%。目前,它給長城汽車以及一些外部客戶供貨。

從2019年7月正式對外發聲,到今年年底的電池日,蜂巢能源將自己的全貌一步步地展示給客戶、消費者。這一開放的姿態或許正詮釋了它對自家技術的自信。

而要延續這份自信,它需要持續不斷地探索鋰電池新技術。以無錫118 全球鋰電創新中心為平臺,它還在進行包括全固態電池、膠囊電池、自消氣電池、混合正極材料等技術和產品的前期開發。未來,我們將一次次地見證這些新技術的開發成果。

新技術的探索,也進一步說明蜂巢的思路很清晰:國內TOP3只是一個短期目標,是一個開始,更重要的是未來的國際市場。

來源:第一電動網

作者:NE時代

本文地址:http://m.155ck.com/kol/133803

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。