跨國車企inhouse零部件制造的代表看大眾,看豐田,都很有意義。今年1月底,大眾發布了它在零部件業務上的最新布局。它根據電氣化發展趨勢將零部件業務重新做了整合,并瞄向了外供。

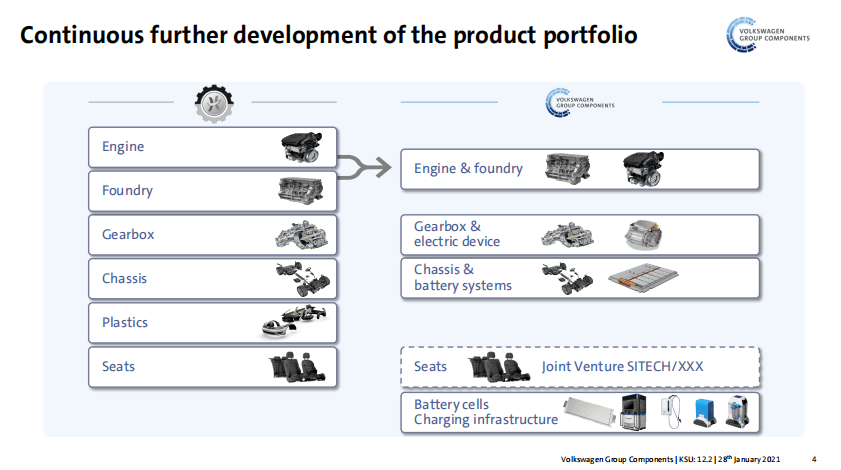

大眾集團零部件公司(Volkswagen Group Components,VWGC)是大眾集團于2019年1月所成立,負責發動機、鑄造、變速箱、底盤、塑料和座椅七大產品線的開發和生產。如今,它的思路發生劇烈轉變,對零部件業務進行了重新梳理。

新業務單元分為發動機和鑄造(Engine & Foundry)、變速箱和電驅動(Gearbox & Electric drive)、底盤和電池系統(Chassis & battery systems)、座椅(通過合資公司運行)、電芯和充電設施(Battery cells & Charging infrastructure)五大板塊。

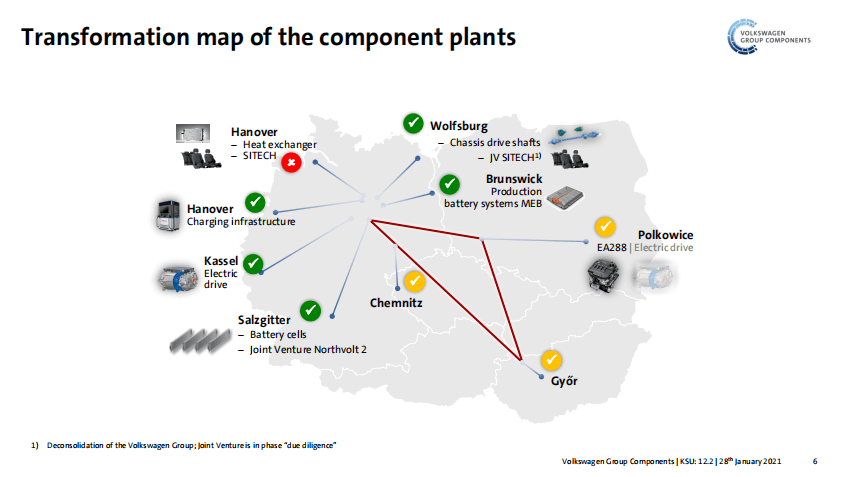

這些業務的制造落在卡塞爾(Kassel)、布倫瑞克(Brunswick)以及薩爾澤特(Salzgitter)、Hanover(漢諾威)、Wolfsburg(沃爾夫斯堡)等地。

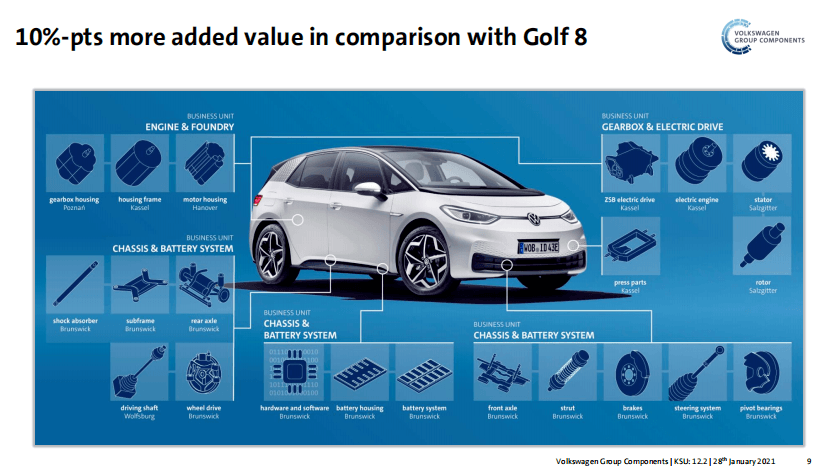

布倫瑞克工廠制造底盤和電池系統的大部分零部件,包括減震器、副車架、前后傳動軸、車輪轉動裝置、硬件與軟件、轉向系統、剎車、電池系統等。MEB平臺所需的電池系統均將產自該工廠,而電芯將產自大眾與Northvolt的合資薩爾澤特工廠。

卡塞爾工廠從大眾集團的變速箱生產基地演變為電驅動系統的工廠,生產ZSB電驅動、電機。它所需要的定子和轉子則來自薩爾澤特工廠。變速箱殼體在波蘭的波茲南(Poznań)生產,電機殼體由漢諾威工廠負責。

在各業務單元的配合下,大眾朝著外供制定了四步戰略性研發:從第一階段的單一組件到第二階段的高壓集成化系統、第三階段的電動力傳動系統(硬件+軟件)、最終實現第四階段的平臺。

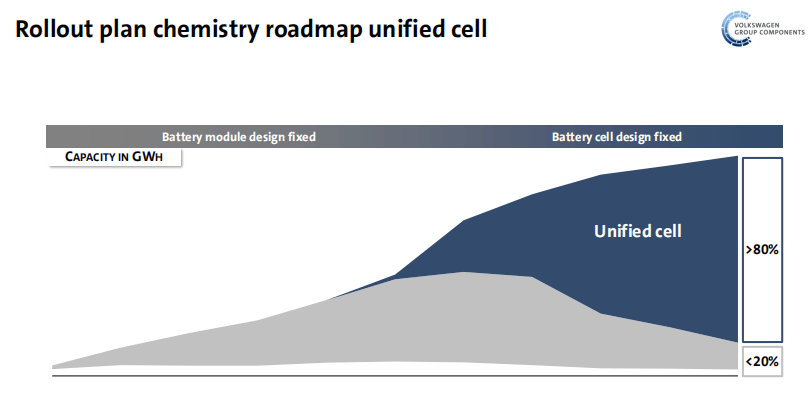

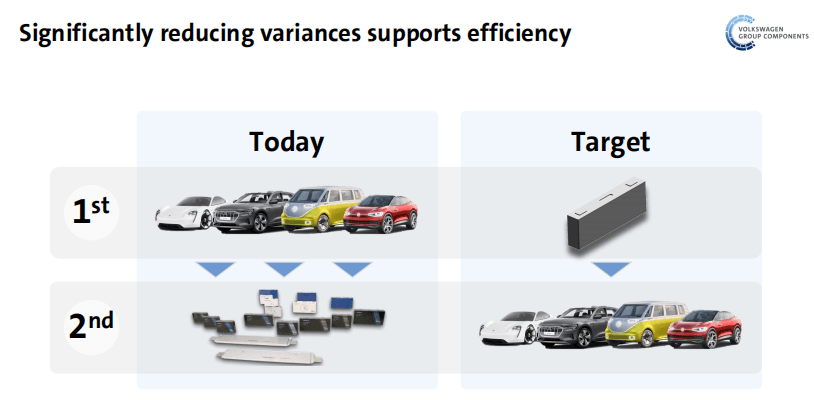

很明顯,業務單元的調整將方便大眾先對各系統進行標準化、集成化開發,再過渡到整個動力總成、平臺。這從其電芯、電池系統的技術路線可得到驗證。

大眾現在走的是標準模組路線,內配的電芯可以是軟包、方形。而它對未來的設定是標準電芯,至少80%的電芯都標準化,進而組成電池系統。

這與寧德時代等電池廠商的路線趨于一致。CTP、CTC電池系統方案的提出,均加強了電芯標準化的意義。它們通過去掉模組,乃至將電芯與底盤直接融合,除去鑄件所占用的不必要的重量和空間,實現增效降本。

而且,根據寧德時代董事長曾毓群的解釋,CTC技術不僅會重新布置電池,還將三電系統納入進來,包括電機、電控、DC/DC、OBC等高壓部件。而且,CTC還可通過智能化動力域控制器優化動力分配和降低能耗。

大眾將底盤與電池系統業務進行整合為一個業務單元,方便內部面向CTC技術的協作開發。而且它的第三階段和第四階段研發的實現,都將基于此成為可能。

目前,大眾表示,與e高爾夫相比,VWGC在ID.3等ID系列車型的零部件貢獻比值高出10%,達到了40%。結合它的業務調整,可以看到,它持續在做的是將該高貢獻率的零部件價值傳遞給其他車企,分攤、降低開發成本。它在電氣化部件共享上的努力很有可能是為了給附加價值更高的智能化配置留下更多可利用的資金。

來源:第一電動網

作者:NE時代

本文地址:http://m.155ck.com/kol/141202

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。