隨著整車電壓平臺從400V升高至800V,轉速一路攀升到25000RPM,軸承電腐蝕演變成為一個勢必會發生的問題,由此受到新能源汽車產業鏈上下游企業的高度重視。

在NE時代舉辦的2022 xEV電驅論壇上,一汽、博格華納、上海電驅動、和騁科技等企業均討論了高壓系統下軸電壓的危險以及防護機制。NE時代也與專注于軸承電腐蝕解決方案的和騁科技核心團隊進行了深入交流:軸承電腐蝕為什么在近兩年突出性的爆發?它是如何產生的?哪些防護機制更貼合客戶需求?

“護承核”誕生

和騁科技創立于2013年,其核心團隊成員主要來自化工專業、電氣化專業、工業企業管理等專業領域,大家為了電機防護這一共同的目標,走到了一起。

和騁科技創始人兼總經理劉煥峰自2001年起負責杜邦中國液體絕緣材料的引進和開發,重點開拓國內變頻電機的絕緣系統。2006年,杜邦能源解決方案小組成立,劉煥峰作為新能源汽車驅動電機的牽頭人,專注于解決變頻驅動下尖峰電壓對絕緣系統的影響。他和團隊成員在公司內部推出《新能源汽車驅動電機絕緣結構測試規范》現在被行業采納為團體標準。劉煥峰發現,變頻驅動帶來的次生災害不僅對絕緣產生影響,而且也深刻影響著軸承。

歷經軌道交通、風力發電、新能源汽車的變頻電機系統的防護解決方案及行業標準的研制,和騁團隊對國內外變頻器的防護機制及其應用有了摸底性的理解,在電機防護以及軸承電腐蝕方面也有了更加深入的研究,為“護承核”導電環的研發打下了基礎。

2014年至2019年,由于當時國內新能源汽車普遍采用的是低壓、低頻、低轉速的電機,尚未遇到軸承電腐蝕問題。但劉煥峰和他的團隊堅信,在政策和市場的雙重推動下,中國的新能源汽車將會迎來爆發期,高轉速電機的應用將是必然,軸承電腐蝕問題不可避免。

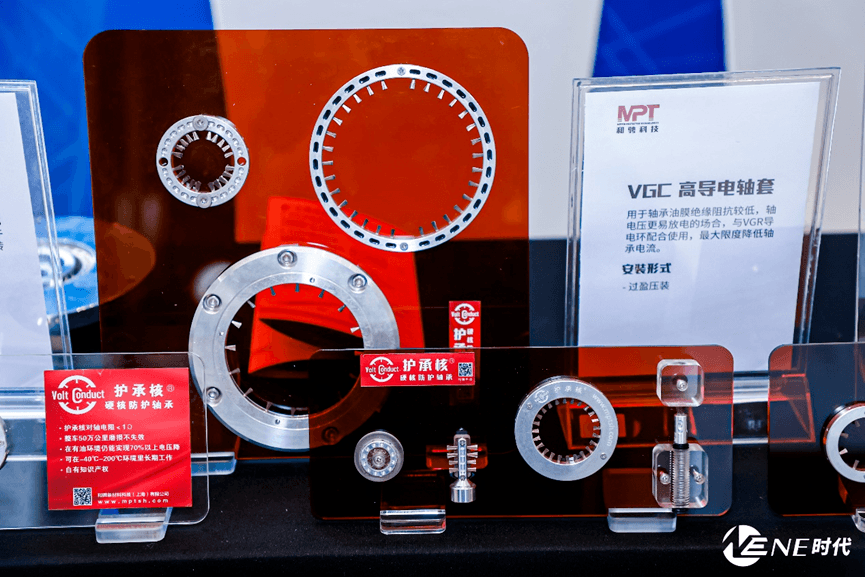

歷時數年的默默研發和探索,經過數千次實驗與性能測試之后,和騁自主研發的“護承核”導電環在2020年基本定型。就在NE時代交流的當天,載著上萬只“護承核”的貨車,從生產車間出發,緩緩駛向300多公里外的南京市。劉煥峰介紹稱“目前,‘護承核’已經在新能源領先品牌的乘用車領域實現批量裝機。”

談起“護承核”的特點,劉煥峰和他的團隊充滿自豪,并在和騁的實驗室內展示了相關性能測試,從演示實驗看,裝“護承核”導電環的電機軸電壓無論是絕對值,還是殘留率都非常低。在這間實驗室內,NE時代看到不少有趣的檢測儀器。 和騁工作人員介紹“包括耐久性試驗、纖維拉脫力試驗、ATF油兼容試驗、電機軸電壓、動態電阻以及不同溫度不同轉速模擬實驗均可在這個實驗室完成。很多測試工裝和設備都是具有自主知識產權的。”

劉煥峰進一步解釋稱,非絕緣軸承在靜態時的電阻一般在1Ω左右,安裝國外友商導電環后軸電阻大概在6-20Ω,最低也有3Ω,在剛起步和加減速的時候,就很難起到對軸承的保護作用。因此和騁科技設定的第一個目標是使用“護承核”導電環后軸對地電阻要低于1Ω。在不斷反復調整和驗證以后,目前 “護承核”導電環接觸電阻降到了0.1-0.3Ω。

針對國外友商用板和槽多組件將碳纖維緊固的方式,和騁創造性的采用一體化結構,完全摒棄了有機材料輔助固定,不僅避開了友商的專利,而且在有油環境下使用,導電性也不會下降。

在“包容合作,安全可靠,創新驅動”這一核心價值觀的指引下,和騁科技不計較于一時的得失,致力于為客戶提供更可靠的解決方案。“通過自研自制,我們不僅能做出各項性能優于國外友商的產品,而且要推動整個行業降本增效。” 慣性思維使然,有些客戶覺得和騁產品出現時間比較短,對“護承核”的應用效果有疑慮。但和騁團隊堅信隨著時間的推移,客戶會有不同的認識。劉煥峰強調稱,“我們的愿景是為電機日益苛刻的使用條件,提供可靠的防護解決方案,重點落實在可靠上。相信越來越多的客戶會認識到我們人是可靠的,方案是可靠的,產品是可靠的。我們在實驗室按照最高線速度60m/s干磨28萬千米,噴油20萬千米的苛刻條件測試,所有數據都是實實在在的。”

軸承電腐蝕突發性地爆發

軸電壓在變頻電機系統中是一直存在的,根源在于電機的共模電壓。而共模電壓又因變頻器的開關特性而產生,無法避免。軸電壓過高將產生油膜擊穿,破壞軸承滾珠和滾道,產生運行噪音,影響軸承的使用壽命,嚴重的情況會產生軸承抱死,影響電機運行和駕駛安全。

共模電壓的幅值大小與母線電壓正相關,而其頻率與變頻器的載波頻率有關。初代新能源汽車一般采用的是低頻低轉速的電驅系統,當時潤滑油粘度較高,金屬之間的油膜較厚,因此軸承很少出現明顯的腐蝕問題。

“在乘用車汽車領域,2018年前軸電壓基本上沒帶來問題。而國外從2016年,國內從2018年開始,電機轉速提高到16000RPM以上,潤滑油的粘度普遍較低,油膜耐電壓能力下降,經過2-6萬千米整車運行,相繼出現軸承電腐蝕問題。”劉煥峰對NE時代指出這一關鍵時間點。

800V技術的進展無論是各部件系統的響應還是可覆蓋的車型級別,都在產業鏈上下游的推動下得到快速發展。SiC功率器件代替IGBT成為800V平臺的標配。

電驅的四高化雙向壓縮了軸承油膜的耐電腐蝕生存空間:更高的電壓平臺抬升了軸電壓,更大的功率使感應能量更多,高開關頻率則使得油膜受攻擊頻率更高,另外為適應高轉速而變低的潤滑油/脂的粘度則使油膜厚度更薄,承受能力變得更差。所以這兩年突出性地爆發了軸承電腐蝕問題。

2018年后上市的高轉速電動汽車、近年推出的800V整車,隨著行駛里程的增加,將必然會出現軸承電腐蝕問題。劉煥峰認為,這是一個幾乎百分之百會發生的事情,無非是時間問題而已。合理的軸承電腐蝕防護措施會成為必然,現在幾乎每個車廠都面臨這個挑戰。

軸承電腐蝕問題的最優解

通常行業解決軸承電腐蝕問題的思路有三種:1、限制,不讓它造成更大的影響;2、隔離,就像新冠一樣,做阻斷;3、疏導,把危害能量導到大地。

限制,通常來說是放共模磁環。這對改善系統EMI表現會有一定的幫助,但對降低因為共模電壓引起的軸承電腐蝕幾乎沒有幫助。

阻斷,最簡單的方式就是做絕緣。軸承是因為受到軸承電流損害,換成絕緣軸承,就不會有電腐蝕。但該方式只能解決自身的問題,不能解決系統的問題。感應源頭還在,軸電壓還在。如果電機前端后端都用絕緣軸承,那電壓就會在齒輪箱釋放,這樣會造成齒面的腐蝕。

疏導,包含導電碳刷、導電油封、導電軸承和導電環。其中導電碳刷在工業領域用得非常廣,但是有效導電面積不高,無法解決高頻電流趨膚效應,而且耐磨性差。值得一提的是汽車電機運行時震動比較厲害,碳刷是比較容易折斷的。導電油封與軸配合只能緊配,不能過盈。緊配尺寸大了,抱緊力強,影響電機效率;緊配尺寸小了,失去導電性,尤其是油冷環境,油滲進去以后阻抗會變得大,影響導電效果。導電軸承也因其自身特性,不是軸承電腐蝕問題的最優解。

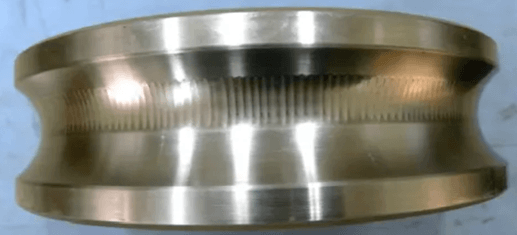

和騁科技在2022 xEV論壇上展示的解決方案——“護承核”高導電纖維接地環/棒,可通過纖維的長短調整與軸面的接觸程度。風冷/水冷用的纖維長一些;油冷用的纖維會稍微短一些,比較硬、挺,能有效刺破油膜。據劉煥峰介紹,“護承核”導電環所采用的纖維為定制的高導電金屬改性纖維,其導電性能遠優于國外友商的純碳纖維導電環,且采用壓制入環的方式,不含任何膠粘劑。這些看似不起眼的改進和創新,是“護承核”全壽命周期和可靠性的關鍵秘訣。

隨著對行業認識的加深以及客戶需求的進一步深挖,和騁也在不斷完善產品結構形式。目前有壓裝、螺栓安裝、導電棒式(伸到軸承里面,通過與軸承內壁接觸,把電泄導掉)等,尺寸也可以根據客戶需求定制。劉煥峰介紹,“和騁不僅僅提供產品,而是基于我們的專業知識和不斷實踐驗證,為客戶提供完整的定制化軸承電腐蝕解決方案。”

隨著整車對800V和高轉速電機應用的增加,導電環迎來更充足的發揮空間。據劉煥峰介紹,和騁科技已拿到超50個新項目,并且積極地擴充產能,臨港新建工廠投產后導電環的年產能將從目前的100萬只增加到1000萬只,同步滿足市場需求。

來源:第一電動網

作者:NE時代

本文地址:http://m.155ck.com/kol/187140

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。