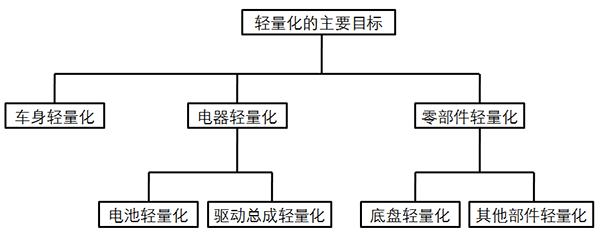

【特約研究員 冰封之城】低速電動車的輕量化目標,主要包括車身輕量化、電池輕量化、電驅傳動總成輕量化、和零部件輕量化四個方面。如下圖所示。

上期周報分析了低速電動車的車身輕量化技術途徑,詳見“研究周報 | 低速電動車車身輕量化的技術途徑”。本期周報將著重關注低速電動車的電器系統及零部件系統的輕量化途徑。

一、電池輕量化

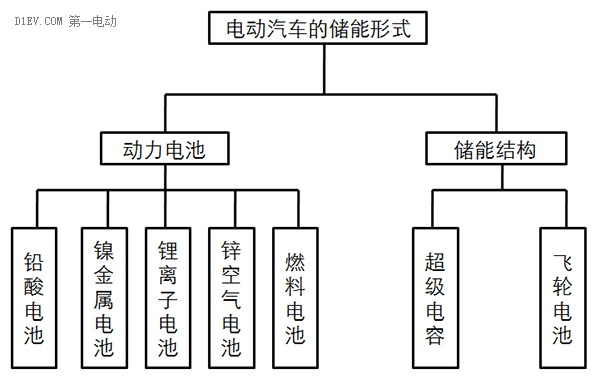

常見的電動汽車儲能形式有以下幾種,如下圖所示:

低速電動車目前絕大多數安裝的是鉛酸電池,最常見的安裝容量有6度、7.2度和9.6度三種。比如一款行業常見的330車型產品:整備質量849kg,裝備6塊12v100AH免維護鉛酸電池,電機功率5kw。采用免維護鉛酸電池,比能量約34wh/kg,電池重量約210kg,占整車重量比例為25%。

如更換為普通80-90wh/kg能量密度的鋰電池,電池系統重量約80kg,占整車重量比例為11%。可見電池系統的輕量化,是減輕整車質量的是首要因素。

二、電機輕量化

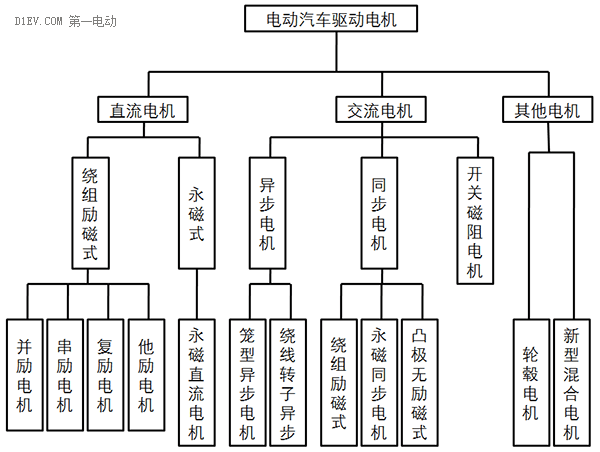

幾種常見的驅動電機分類形式如下圖所示:

上述驅動電機性能比較如下:

電動車用電機驅動性能比較 | ||||

項目 | 直流電機 | 感應電機 | 永磁電機 | 開關磁阻電機 |

峰值效率 | 85%—89% | 90%—93% | 95%—97% | <90% |

負荷效率 | 80%—87% | 79%—85% | 90%—92% | 78%—86% |

功率密度 | 低 | 中 | 高 | 高 |

壽命 | 短 | 長 | 長 | 長 |

可靠性 | 差 | 好 | 中 | 好 |

2014年以前的第一代低速電動車,大都采用的是直流電機中的串勵和他勵兩種驅動形式。直流電機系統的重量大、效率低,而且電刷和滑環的存在,阻礙了其進一步的應用。目前在低速電動車上,直流電機驅動系統基本上已經被感應和永磁電機系統所取代。因其功率密度高,同樣4kw功率的電機的重量減輕約10公斤左右。可見提高電機的功率密度是電機輕量化的一大方向。

三、驅動形式輕量化

根據驅動電機安裝的位置不同,低速電動車的驅動方式分為單電機集中式驅動和多電機分布式驅動兩種。

(1)集中式驅動

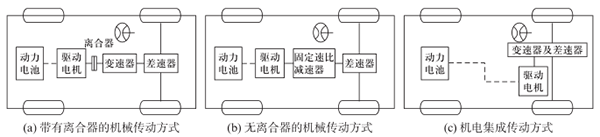

集中式驅動與傳統汽車驅動結構接近,用電動機代替內燃機,通過傳動系統將電動機的轉矩傳遞到驅動輪上使汽車行駛。集中式驅動的傳動方式可分為3種,如下圖所示:

目前低速電動車絕大部分采用的是上圖c所示的結構:電動機、減速器和差速器集成一體,通過左右半軸分別驅動對應側車輪。

(2)分布式驅動

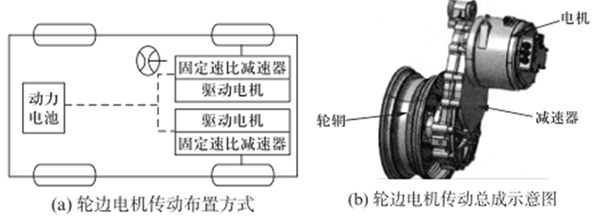

分布式驅動是把多個電機集成在車輪附近或輪輞內,將動力傳給相應車輪,傳動鏈大大縮短。按電機位置和傳動不同可分為輪邊電機驅動和輪轂電機驅動。

輪邊電機驅動傳動方式如下圖所示:

該方式將驅動電機安裝在副車架上的驅動輪旁邊,通過或不通過減速器驅動對應側車輪。可對每個電機的轉速進行獨立調節控制,采用電子差速器實現左右半軸差速。

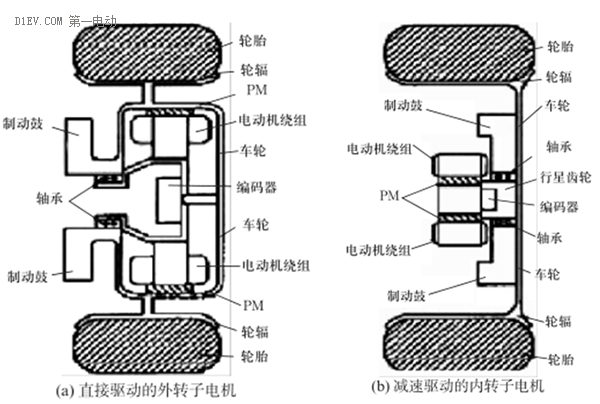

輪轂電機驅動是將2個、4個或者多個電機安裝在車輪內部,直接驅動車輪,俗稱電動輪。根據有無減速機構,輪轂電機驅動分直接驅動和減速驅動。如下圖所示:

與集中式驅動相比,輪邊驅動方式傳動鏈更短,而輪轂電機驅動則取消了變速器、差速器和半軸等傳動系統零部件,將電機、懸架系統、制動系統同時放在輪輞里,使底盤結構大大簡化、零部件數量減少,從而降低了整車的質量且更方便布置。可見分布式驅動將是低速電動車下一步的重要技術發展方向。

四、電器系統集成輕量化

低速電動車的主要電器零部件包括電機、控制器、車載充電機、DC/DC等。 目前市場上的低速電動車這些零部件都是獨立系統,每一套系統都有獨立的電子零部件和散熱外殼,成本高同時占用車輛總布置空間。將這些零部件,按照功能系統或者物理位置進行集成,對于零部件的輕量化有非常重要的作用。

比如車載充電機和車載DC/DC兩者都是開關電源系統電路,工作可以錯開。因此,在設計時如果電壓參數選擇合理,可以考慮共用一套開關電源系統,共用一套散熱系統,即利用一套開關電源合并兩套系統,大大節約了電子零部件和材料成本,減輕整車重量。

低速電動車驅動形式和集成技術發展方向可以歸納如下:

(1)由有刷直流電動機驅動向無刷化、交流化方向發展,如開發并應用開關磁阻電動機和永磁無刷電動機等。

(2)朝電動機與傳動器、驅動器、控制器集成的機電一體化方向發展,構成智能化的驅動控制系統。

(3)由單個電動機集中驅動向兩個電動機驅動發展,進而向4個輪轂電動機獨立驅動4輪的方向發展。

五、其他零部件的輕量化

其他零部件如車身附件及內外飾的輕量化優化設計與車身輕量化途徑類似,可以從以下幾個方面來實現:

(1)在現有材料的基礎上進行拓撲結構優化設計;

(2)使用小密度的輕質材料作為替代材料,舉例如下:

采用聚酯材料制造擾流板、擋泥板、加速踏板等部件;

經過性能提升的聚碳酸有很高的機械性能、良好的外觀,可以用于制造外飾件和內裝件;

合金聚苯醚熱變形溫度高,對水分不敏感,是制造外板的輕量化理想材料;

聚S基甲酸酯可用來制造車門、前艙蓋等,可提高舒適性,且在發生碰撞時可以減少乘員的傷害:

多聚乙烯氯化物多用來制造車內側板、車頂蓬、座椅的包裹、玻璃密封條、窗框等駕駛室的內飾零部件;

(3)使用高強度材料可以減薄零部件的厚度,從而達到輕量化的目的。比如可在轉向節和防側傾穩定桿使用微合金化非調質鋼,懸架使用含Nb的彈簧鋼等。

(4)使用先進制造工藝。比如輕質材料成形、非金屬材料成形和高強度鋼成形技術。

(5)零部件的模塊化。把分散的零件,進行集成與模塊化,可以簡化零部件機構的組合方式,從而降低零部件的質量。

編者按:為凝聚新能源汽車行業的研究力量,發揮協作效應,第一電動網建立特約研究員機制,邀請行業知名專家、大牛作者作為特約研究員,集中多方智慧,深入探索新能源汽車政策、資本、技術、市場等領域,并定期推出【研究周報】,解析行業熱點問題。

來源:第一電動網

作者:冰封之城

本文地址:http://m.155ck.com/kol/50173

本文由第一電動網大牛說作者撰寫,他們為本文的真實性和中立性負責,觀點僅代表個人,不代表第一電動網。本文版權歸原創作者和第一電動網(m.155ck.com)所有,如需轉載需得到雙方授權,同時務必注明來源和作者。

歡迎加入第一電動網大牛說作者,注冊會員登錄后即可在線投稿,請在會員資料留下QQ、手機、郵箱等聯系方式,便于我們在第一時間與您溝通稿件,如有問題請發送郵件至 content@d1ev.com。

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。