蓋世汽車訊 據外媒報道,新加坡南洋理工大學(NTU Singapore)的材料科學家開發了一種防止電池內部短路的方法,這是鋰離子電池起火的主要原因。

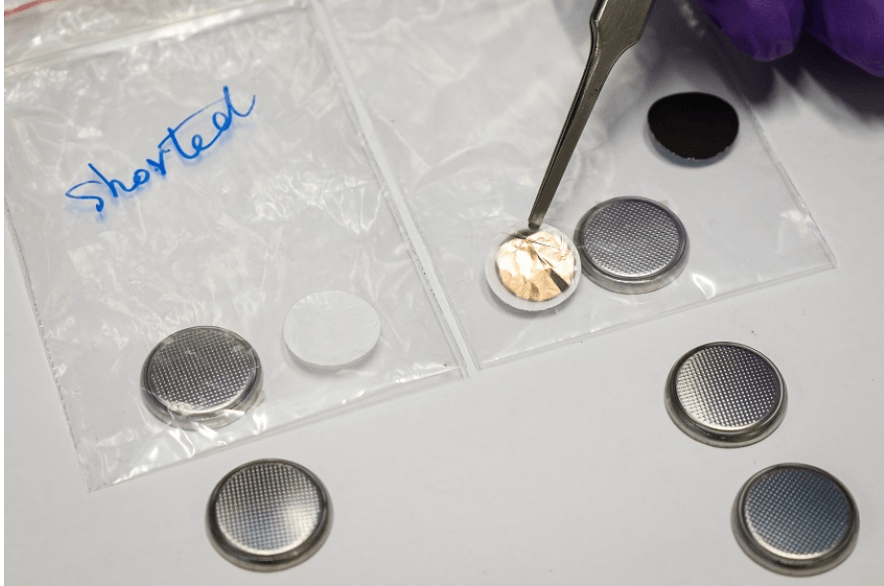

(圖片來源:南洋理工大學)

隨著電動汽車、手機、個人移動設備的發展,全球電池需求也將增長。預計到2030年,僅電動汽車每年就需要2700 GWh的鋰離子電池。即使估計故障率低于百萬分之一,2020年,新加坡仍出現了26起電動助力自行車火災和42起個人移動設備起火事故。

在大多數鋰離子電池火災中,起因在于鋰枝晶積聚。當電池充電時,枝晶穿透電池正負極之間的隔板,從而造成短路并引起火災。為了防止發生短路現象,該校材料科學和工程學院的Xu Zhichuan教授及其團隊發明了一種額外的“抗短路層”,可將其覆于隔板上,以阻止枝晶接觸正極。

Xu教授表示:“我們知道,當鋰離子電池工作時,在充放電循環過程中,鋰離子必須在正負極之間移動。然而,對于當前的商用鋰離子電池來說,這意味著枝晶形成是無法避免的。為了阻止枝晶形成,我們決定利用其固有性質,在隔板上額外涂覆一層導電材料,以便這些枝晶與之接觸。一旦枝晶形成連接,就無法再繼續生長,從而阻止其影響另一側。”

“抗短路層”如何工作?

鋰離子電池可以比作圖書館里兩個相對的書架(正極和負極),由過道(隔板)隔開。當電池充電時,鋰離子從正極移動至負極;放電時,反之亦然。NTU的“抗短路層”(anti-short layer)類似于將圖書館的桌子放在兩個書架之間的過道中。當用過的書逐漸堆積,快要碰到圖書館的桌子時,就會在那里停下來,便于圖書管理人員繼續整理另一側。

在實驗室中,該研究團隊在50個不同鋰離子電池成分的電芯上測試其技術。在充電階段,未檢測到短路現象。甚至在電池電芯已經超出其使用周期時,也是如此。抗短路層用的是電池制造過程中常用的材料,可以輕松集成至現有隔板制造工藝中,便于生產企業采用和擴大規模。該團隊估計,采用這種技術后,其成本將比現有的鋰離子電池生產成本高出約5%。

Durapower集團首席執行官Kelvin Lim表示:“這項新發明將有助于提高鋰離子電池的安全性和壽命,從而延長電動汽車的行駛里程,以及電池儲能解決方案的運行時間。”

能源儲存技術公司V-Flow Tech的首席執行官兼聯合創始人Avishek Kumar博士表示:“這項發明解決了鋰離子儲能解決方案中最關鍵的熱失控問題,將成為大規模采用鋰離子儲能技術的最大推動因素之一。”

來源:蓋世汽車

作者:Elisha

本文地址:http://m.155ck.com/news/jishu/156537

以上內容轉載自蓋世汽車,目的在于傳播更多信息,如有侵僅請聯系admin#d1ev.com(#替換成@)刪除,轉載內容并不代表第一電動網(m.155ck.com)立場。

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。