10月27日,“知勢·DENZA騰勢技術公開課”第三節研發篇在北京舉行。并首次介紹了騰勢這款由中、德精英團隊共同正向開發的新能源汽車的研發流程及其團隊。

『整車集成與法規部高級工程師 鄔俊(左) 整車集成與法規部經理 Sibel Sivri(右)』

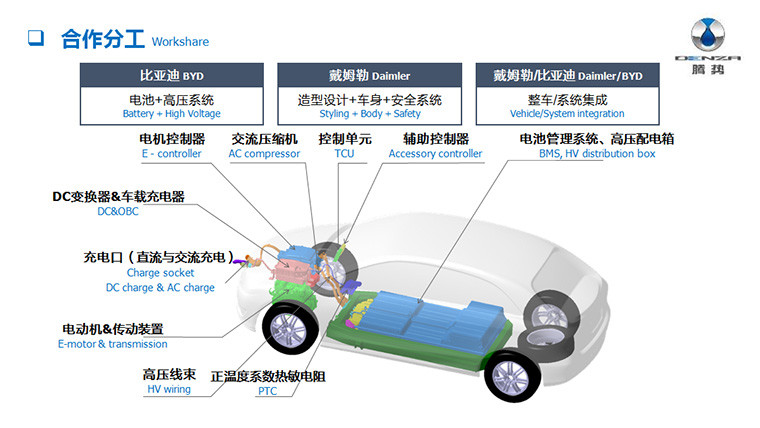

◆ 中德方合作分工

位于深圳的比亞迪戴姆勒新技術有限公司,是由比亞迪汽車工業有限公司和戴姆勒大中華區投資有限公司共同出資建立的,雙方各出資50%。

比亞迪主要負責電力系統,包括電池電池生產+高壓轉換系統。戴姆勒負責造型設計+車身+安全系統。而在整車設計和系統集成方面則是由雙方共同合作完成的。

◆ 品質門檻

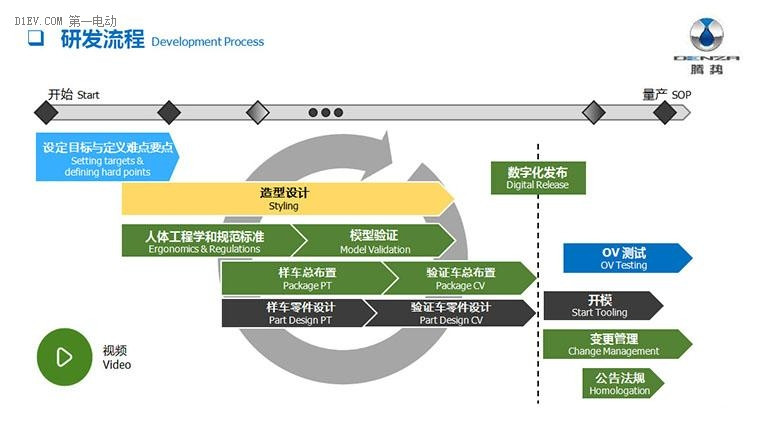

車輛的研發從目標設定到量產的過程,是一個逐漸摸索、磨合、改進的慢長過程。而質量門檻在車輛的研發開始前就已經被確定了。

然后按照明確的車輛目標制定硬點,也就是車輛的要達到的主要的參數尺寸、技術點、成本、法規標準等要求,對車輛生產方向進行主線引導。

◆ 造型設計

造型的設計從繪畫草圖開始,根據制定好的硬點,也就是硬性規定進行設計。所以外型的設計從開始就要滿足硬點的需求。董事會(股東雙方和騰勢CEO/EVP)共同決定造型的設計方向,設計由比亞迪和戴姆勒公共設計提案,電池位于車輛底部是純電動車的設計難點之一,車內空間也必須保證硬點的需求。

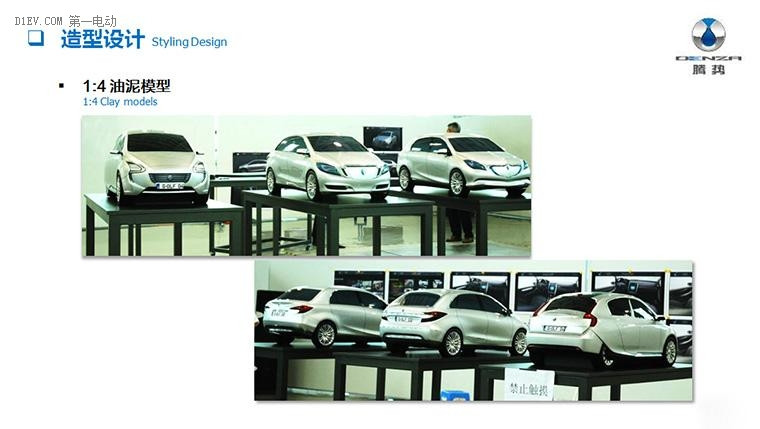

1:4的油泥模型也是必經的一條路,油泥模型的樣是內部結構是硬的,外形部分是軟的。雖然油泥模型比3D打印等技術的造價高,但優勢在于,它可以在后期進行修改,而3D打印出來的是硬質材料無法進行后期修改。

在設計工作室中挑選最好的設計之后,就會制作1:1的油泥模型。每一個團隊都將保證電動汽車的設計和需求能夠得到滿足。

[page]

◆ 模型驗證

模型做好之后要根據技術要求和最初的建造意見進行審核檢查,還要在2D人體模型用于校驗是否符合規范標準,在3D人體模型用于檢驗是否符合人體工學。

車輛的任何細節都需要經過驗證,如必要功能,外形所需要的外部空間,是否滿足法規需求,零部件的造型及安裝等。這些驗證都是在橫切面圖的指導下驗證的。

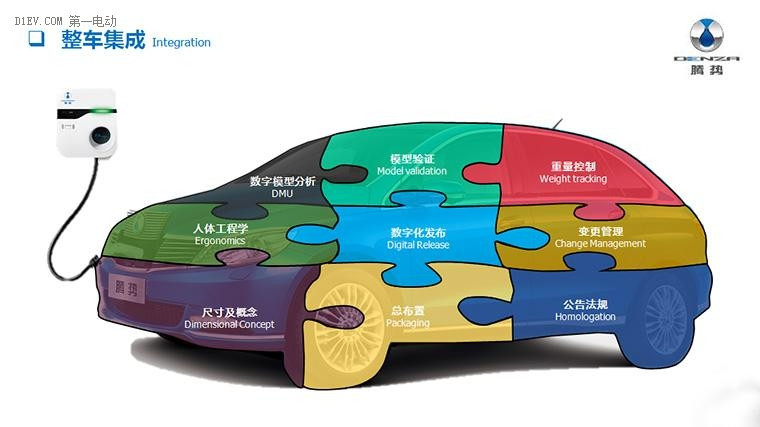

◆ 數字化驗證

根據初始造型設計的3D數據,將對所有部件的技術要求、質量標準、功能做出詳細說明,每一個零部件之間都需要滿足空間、環境、安裝、線束的要求,若不可行,則需制定出可選方案。

通過每個階段的3D數據,來制造滿足生產需求和售后要求的數據,第一批完成數字化設計的汽車3D模型將被用于模擬碰撞試驗,如果試驗不通過則需要進行改進。

一切驗證結束后會發布一個數字報告,該報告得出的結論有五個,1、該汽車是否可以被生產。2、所有零部件和系統是否都滿足功能需求。3、所有的設計是否滿足法律法規和安全標準4、該車型一旦量產是否滿足預期的既定目標,和是否在計劃的成本預算之內。5、是否滿足造型上的設計要求。

◆ 數字化發布

上列步驟被滿足之后,供應商就開始生產模具,模具的生產需要滿足特定的條件,成本、時間、質量、對其他零件的影響、對整個生產的影響。這些原因被考慮進去之后,生產才會被批準,之后落實。

◆ 實車測試

在車輛量產之前會有一個試裝車出來,該試裝車被稱為驗證車,媒體所曝光的偽裝諜照也就是車輛在驗證時期,為了保密而進行的圖層貼紙車輛。

車輛的安全性能也將進行真實的碰撞驗證。包括整車耐久測試,機械磨損,耐腐蝕,功能的耐久性。車隊測試是在較多樣車下進行的整車測試,從中發現解決隨機發生的問題,確認車輛的量產成熟度是否可以量產。

最后還要根據法規、行業標準、產品規格書等對整車的各種性能進行評價,全方面對整車進行評估,并確保符合消費者期望。

◆ 量產

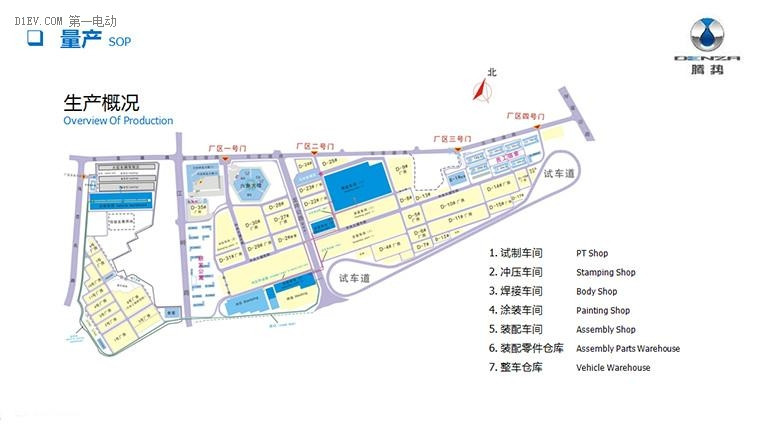

通過所有測試后車輛開始進行所有配置的組裝,進行進一步測試。而量產之前要開始使用磨具生產樣件,在試生產過程中對發現的問題進行調整,以確保生產的順利平穩的進行。之后,量產開始ing。

『4年精心打造最強技術團隊』

總結:車輛的生產需要各部門的緊密合作,缺一不可。除了人員方面的協作外,整個廠區的車間布局也是至關重要的,這樣才能保證車間與車間的高效排序合理的順序運行,在建廠時期率先考慮的因素。在比亞迪深圳基地,騰勢電動車按照戴姆勒標準進行生產,并實現了騰勢高質量標準。

作者:高建

本文地址:http://m.155ck.com/news/jishu/46558

本文版權為第一電動網(m.155ck.com)所有,未經書面授權,任何媒體、網站以及微信公眾平臺不得引用、復制、轉載、摘編、以其他任何方式使用上述內容或建立鏡像。違反者將被依法追究法律責任。

版權合作及網站合作電話:17001180190

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。