近兩年,固態電池的呼聲日益高潮。然而由于成本、安全性以及原材料等問題,固態電池的大規模量產和成熟應用,仍有較長路要走。

從國內企業來看,清陶能源、輝能科技、贛鋒鋰業、萬向一二三、衛藍新能源、珈偉股份、巨電新能源等鋰電企業,均在建設固態電池產線,有的甚至已經投產。

高工鋰電查閱專利,發現在固態電池技術探索方面,技術較為突出的有寧德時代(CATL)、天賜材料、天津力神、珠海冠宇、深圳比克、深圳先進研究院、中國科學院寧波材料研究所。其中典型代表有寧德時代(CATL)、天賜材料。

寧德時代: 固態鋰金屬電池

寧德時代申請的剛性膜片及固態鋰金屬電池專利,一方面使用金屬鋰作陽極,利用鋰比容量3860mAh/g,電化學勢為-3.04V等優勢,其能量密度達400Wh/kg以上。另一方面解決了安全性和循環壽命等難題,有力提升了固態鋰金屬電池的循環性和降低短路發生幾率。

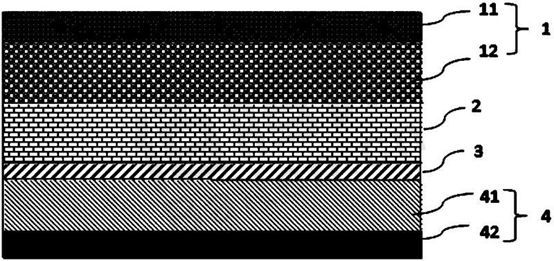

大致實施如圖1-圖2,步驟分四步。第一步先將活性物質、硫化物固體電解質、導電劑,粘結劑丁苯乳膠按重量比,混合于THF溶劑中。然后涂覆鋁箔表面,晾干后經60℃烘干、冷壓、切片、得到LiCoO2陰極活性物質,厚度為50um的陰極極片。

第二步將硫化物固體電解質和粘結劑按重量比,混合與THF溶劑中。隨后涂覆于玻璃表面,并干燥得到電解質膜,切片后得到厚度50um固體電解質膜片。

第三步將鋁箔切片制備成剛性膜片。隨后將鋰金屬貼于銅箔表面,切片制成陽極極片。

第四步,將陰極極片、固態電解質膜片、剛性膜片、陽極極片按順序對齊疊片,在一定條件下冷壓2min得到電芯單元,隨后層疊封裝,成型得到固態鋰金屬電池。

寧德時代的這項專利,優勢在于能抑制鋰金屬陽極向固體電解質膜片內延展或滲透,降低固態鋰金屬電池制備過程中的短路幾率。同時剛性膜與固態電池充電過程的沉積鋰形成合金,能降低充放電循環時短路概率,并提高固態鋰金屬電池的循環穩定性。

圖1(剛性膜片結構)

圖2(固態鋰金屬電池結構)

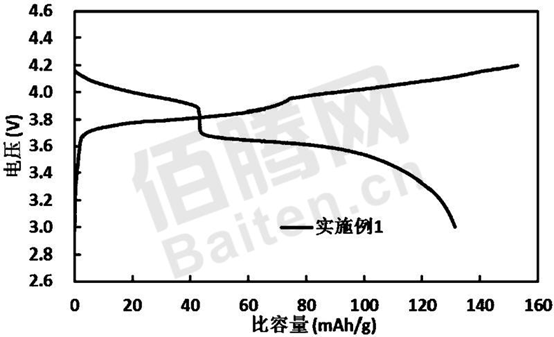

圖3(固態鋰金屬首周充放電曲線)

天賜材料:固態電池

天賜材料申請的一種固態電池制備方法專利,有效提升電池的本征特性和電化學性能,提高固態電解質離子傳導率,而且制備工藝簡單,具有可重復性和量產性,有重大的應用推廣價值。

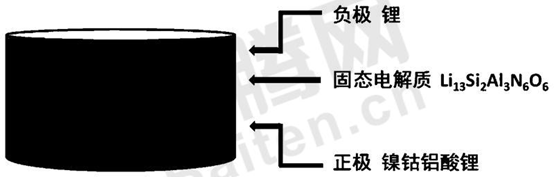

天賜材料的專利實施大致步驟是,先將正極材鎳鈷鋁酸鋰和固態電解質硅鋁氮酸鋰粉末混合,用火棉膠流延成膜,沖切制備正極片。隨后將固態電解質硅鋁氮酸鋰用火棉膠流延成膜,沖切制備固態電解質片。

將正極片、固態電解質片堆疊熱壓燒結成型,在其上面覆蓋鋰負極,冷壓后就形成具有三明治結構的全固態電池。

其中正極片和固態電解質結合,用熱壓,在于兩種物質都能承受一定熱,熱壓能夠使它們之間接觸得更緊密,降低界面阻抗。

負極采用冷壓,在于鋰金屬或合金,具有低熔點和延展性。冷壓使負極片和固態電解質之間界面充分接觸,又不會使他們滲入到固態電解質內部造成電池短路。

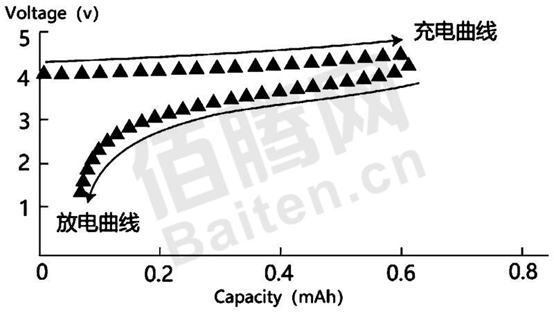

如圖5所示,天賜材料這項專利一種實例,首次庫倫效率測試,充放電倍率為0.1C,電化學穩定性表現良好。

圖4(固態電池)

圖5(一種實例首次充放電測試)

深圳先進研究院:全固態二次電池

深圳先進研究院的全固態二次電池專利,能解決現有全固態電池界面間隙、界面電阻大、界面不穩定及鋰枝晶生長等問題,流程簡單,便于工業化生產。

大致實施步驟,如圖1所示,通過在電極和固體電解質之間設置凝膠聚合物涂層,降低電極材料和固體電解質層的間隙和高界面電阻。同時抑制界面可能發生的副反應和鋰枝晶生長,電化學性能更優異。

值得一提的是,該專利中使用的凝膠聚合物涂層材料易得,環保,生產工藝簡單,成本低。

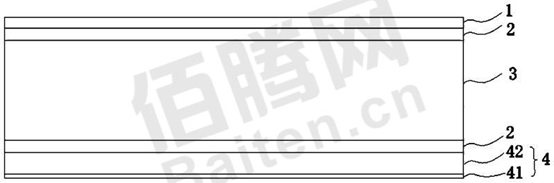

圖6(1-負極層 2-聚合物涂層 3-固體電解質層 4-正極層)

參考文獻:

[1]寧德時代新能源 一種剛性膜片及固態鋰金屬電池[P].中國:CN109659474A 2019-4-19

[2]廣州天賜高新材料 一種全固態電池及制備方法[P].中國:CN110380116A 2019-10-15

[3]深圳先進研究院 全固態二次電池及其制備工藝[P].中國:CN110518283A 2019-11-29

[4]深圳先進研究院 (左偉峰) 電沉積及制備涂層方法 [P].中國CN109423671A 2019-3-5

來源:高工鋰電網

本文地址:http://m.155ck.com/news/qiye/105371

以上內容轉載自高工鋰電網,目的在于傳播更多信息,如有侵僅請聯系admin#d1ev.com(#替換成@)刪除,轉載內容并不代表第一電動網(m.155ck.com)立場。

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。