隨著汽車電氣化、網聯化、自動化的發展,大數據和人工智能在汽車產業鏈的生態中扮演越來越重要的作用,它不僅改變了汽車的功能,賦能汽車自動駕駛、汽車座艙等領域的進化發展,也改變了汽車的制造方式,重新構建汽車智能制造價值鏈和生態系統。

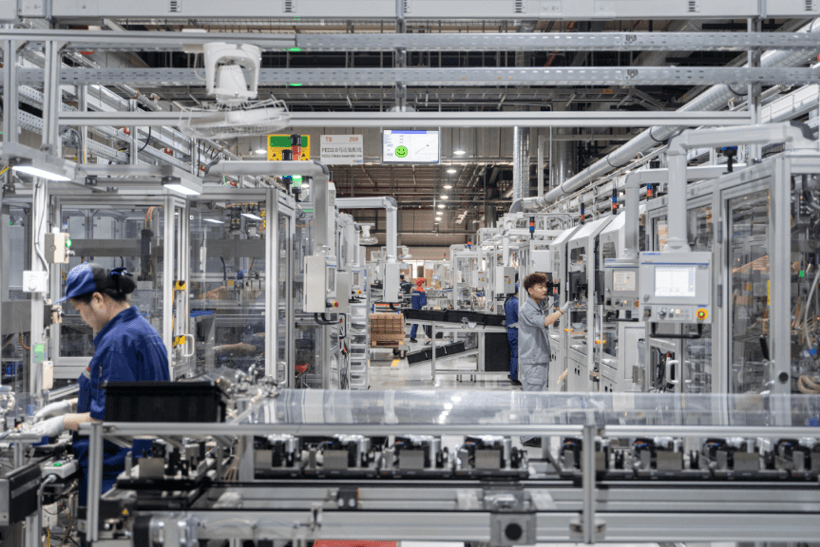

就在近日,筆者參觀了博世位于湖南長沙的“燈塔工廠”,該工廠于3月入圍世界經濟論壇對外公布的2022年度第一批13家“燈塔工廠”名單,是繼博世無錫和博世蘇州工廠后,博世第三家獲得“燈塔工廠”稱號的智能制造工廠。截至目前,全球共有來自22個行業的103家工廠獲此殊榮,其中有37座位于中國,占比超過1/3,總數位居世界第一。

“燈塔工廠”,作為智能化時代“最先進的工廠”,有著智能制造“奧斯卡”之稱,它是由世界經濟論壇聯合麥肯錫咨詢公司于2018年共同發起,評判標準包括是否具備:自動化、工業物聯網、數字化、大數據分析、5G等技術。

博世長沙工廠是博世集團2004年在中部地區成立的第一家工廠,產品覆蓋汽車穩定系統和剎車防抱死系統用的馬達、發動機冷卻風扇、空調鼓風電機及風機、舉窗電機、座椅電機、雨刮電機等。隨著電氣化、智能化發展,博世長沙工廠也正在致力于為行業提供專注于提升駕乘體驗的舒適性電機,專注于更加安全的駕乘體驗的動力總成電機,新一代雨刮系統以及熱管理系統。本次“燈塔工廠”的探訪,筆者從五大方面領略博世在智能制造領域的創新舉措。

人工智能(AI)驅動生產能源管理系統,年耗電量減少18%

博世長沙采用自研的人工智能(AI)驅動生產能源管理系統,加速推進生產轉型。該系統搭載自研AI算法,能結合客戶需求及預測、生產計劃、天氣情況、溫濕度等多項業務及環境因素,滾動給出未來7天內產線級的能源使用預測及生產排產。在預測結果精確到小時的情況下,平均絕對百分比誤差仍低于3.2%。

此外,在AI算法的加持下,該系統還能提供優化的停機管理和精確的能耗異常監測,讓節能減排深入到各個環節。當前,該系統已幫助博世長沙工廠的年耗電量減少18%,二氧化碳排放量降低14%,進一步引導生產轉型數字化進程。

智能設備維護管理系統,節省25%的維護成本

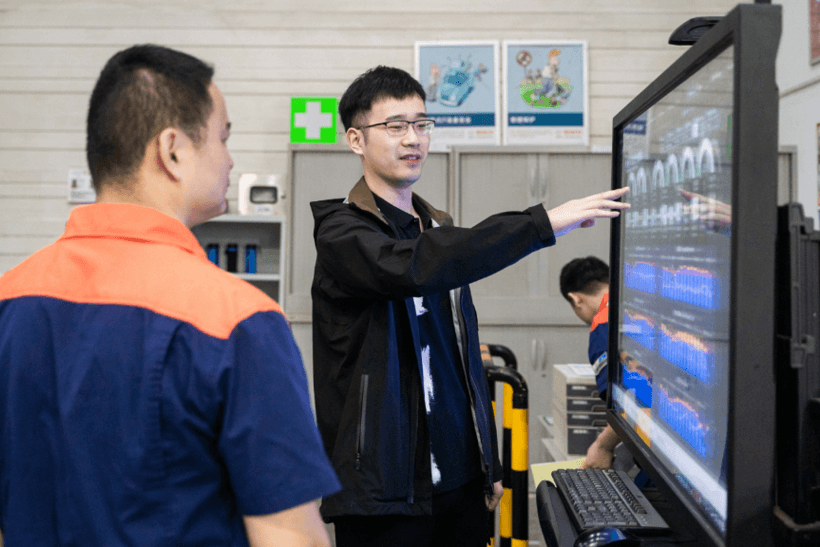

現場專家特別提到這套系統能毫秒級別了解設備的動態,對問題的分析提供非常有利的依據。深度數字化和智能化不僅能夠提升維修流程的敏捷性、高效性,同時也實現了設備智能化管理,為穩定生產排除后顧之憂。博世長沙的設備預測性維護系統,使用深度學習算法,通過對歷史數據的分析和實時數據的監控,實現了設備從預防性維護到預測性維護的轉變。

搜集生產中的數據,并通過分析和挖掘數據來指導生產,搜集數據的關鍵是傳感器,震動傳感器被廣泛應用于預測性維護系統,通過采集的數據和相對應的常見故障原因,數據分析團隊構建數據模型,在實際生產中,運行已經訓練好的模型,系統會監測到設備異常和其原因,甚至預測到設備可能出現的故障。

AI預測模型對設備24小時內的健康情況進行預測,并給出預先警告,幫助維修和生產人員提前準備和快速響應,減少緊急維修工單的產生,提前規劃保障了生產的穩定性。該系統的使用節約了19%的維修時間,節省了25%的維護成本和17%的缺陷成本。

生產現場數字化管理方案,生產力提升20%

現場博世智能制造專家提到:“數據不僅需要和物料同步,也需要同步于人”。博世使用5G數據傳輸,構建車間數字化管理系統,實現可視化5M1E平臺,內部實現了涵蓋流程、原料、設備、人事、文件系統等多個業務環節的精益日常管理,人員在公司的每個舉動都能轉化為數據。

基于電子文檔的流程全面數字化,為其他基礎設施的建立奠定標準。車間數字化管理系統由可視化5M1E(人員Man、機器Machine、材料Material、方法Method、測量Measurement和環境Environment)平臺賦能,實現了基于人員資質、能力認證、變更點控制管理的智能人員分配。博世長沙也因此實現了20%的生產力提升,并有效縮減12%的人力成本,更創下了顧客零投訴的記錄。

數據智能決策系統,精準預測和干預

數據智能決策系統包含數據采集、數據處理、模型建立和驗證及應用幾大板塊。博世數據科學家夏曉毛現場介紹到:通過在設備上加裝各類智能傳感器,博世長沙對生產過程中的各類數據進行持續采集。基于海量數據資源,運用大數據技術、機器學習算法對其進行深入分析,并建立高精度耗品使用壽命預測模型,從多個維度對生產表現和易耗品損耗情況進行分析,給出易耗品最佳更換時間。經由模型的把關,在提高產品質量穩定性的同時還避免了單一的經驗和人工誤判造成的浪費。

比如在具體的應用中,振動傳感器還被應用于易耗品的智能決策,振動特征結合其他數據,讓生產線的刀具更換更加智能;焊接控制傳感器能檢測焊接過程中的關鍵變量,精準的預測出焊接電極的使用壽命。

該模型上線后幫助提升焊接電極、車削刀、車削皮帶具等生產易耗品30%以上的使用壽命,并節省了50%的更換時間。

端到端智慧物流中臺,關鍵指標實時進行展示

博世物流信息的流通和交互從上游供應商端就開始了,博世物流集成中臺打通了卡車預約入廠、自動補料、智能物流配送和生產執行五大塊,通過端口的連通,物料和數據使用同步,從原材料供應、運輸、內部流轉到生產及貨物出廠,整個流程都由物流中臺通過實時數據連接,異常監控及報警,在流程大數據的加持下實現全局賦能。通過對自動導引運輸車(AGV)、RFID/視覺識別、自動化應用及智能報表的靈活調度,結合云技術、AI技術與物流業務的深度融合,該平臺幫助博世長沙節省了30%的物流成本和15%的庫存周轉天數,使生產周期縮短至3年前的64%。

博世長沙總經理魏彥表示:“作為在德國最早發起工業4.0的企業之一,博世一直致力于工業4.0的改善,并且取得了矚目的成績。以數字化為基礎,疊加智能化,我們通過不斷創新探索精益生產管理。在未來,博世長沙將繼續做好第四次工業革命的先行者和排頭兵,加快中國制造業的數智轉化轉型,釋放綠色低碳潛能,共探智能制造新未來。”

魏彥進一步提到,市場已經不能用傳統的數據方式來進行預測,相反,需要更好數字化方式來進行實現,需要更加智能靈活多變的互聯網推動信息溝通,AI加持讓工廠實現自我學習,精確的數字孿生能夠指導生產數字模型,未來,作為博世長沙燈塔工廠,不斷實現技術革新和自我突破。 博世將深度聚焦物聯網、人工智能、生產流程自動化、智能化、數字化的全面實現,構建智能制造價值鏈及智能生態系統,向“博世長沙未來工廠”的建設目標持續邁進,助推中國制造數智轉型。

來源:蓋世汽車

作者:胡瑩

本文地址:http://m.155ck.com/news/qiye/182784

以上內容轉載自蓋世汽車,目的在于傳播更多信息,如有侵僅請聯系admin#d1ev.com(#替換成@)刪除,轉載內容并不代表第一電動網(m.155ck.com)立場。

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。