來源:特斯拉

作者 | 崔秋陽

編輯 | 王妍

2.5萬美元的新車雖然還未出現,但通過全新生產工藝、技術,特斯拉已經在全方位為價格的持續下探做準備。

參照特斯拉CEO馬斯克立下的目標,無論是“2030年年銷量達到2000萬臺”,還是“新平臺打造的下一代車型產量肯定會超過特斯拉其它所有汽車總和”,這些都和產能、生產效率以及價格緊密相關。

此前,為了減少工廠占地面積與生產成本,特斯拉曾推出一體化壓鑄技術以及底盤電池一體化設計。2022年中,特斯拉投資者關系主管Martin Viecha透露,通過不斷優化整車設計,特斯拉的BOM成本(產品直接成本)已經從2017年的8.4萬美元降為3.6萬美元。

在此基礎上,特斯拉宣布下一代車型平臺的成本會降低50%,實現手段就是制造方式革新、垂直整合力度增加,以及電池和電驅成本下探。這也意味著,新平臺的成本或將降至1.8萬美元以下。

下一代車型平臺的具體構想是,在零件數量大幅削減的前提下,提升自動化程度,同時將車身進行重新拆解,將序列組裝和平行組裝同時進行,時間上提高30%生產效率,做到每45秒生產一輛汽車,空間上減少40%生產占地面積。

東吳證券表示,系統性降本能力是一個車企真正的底層核心競爭力。

在此之前,特斯拉的一體化壓鑄技術受到不少新勢力、傳統車企新能源部門的青睞,如今面對更為激烈的競爭與價格戰,特斯拉仍在成本控制這條路上狂奔,而其他車企是否又會跟進?

沒有新車,沒有新平臺的具體細節,但特斯拉還是傳達出十足的信心:可以在降本方面做到極致。

特斯拉硬件設計工程副總裁Pete Bannon將特斯拉的降本過程比作剝胡蘿卜,“剝一下不會有任何效果,但重復下去就會產生巨大影響。”具體來看,特斯拉所做的便是從勞動力、產線自動化、原材料選取等方方面面重復著剝離的動作。

首先,正如特斯拉全球供應管理副總裁Karn Budhiraj所言,唯一控制成本的方法就是減少人工操作,“一是減少勞動力使用,二是產線實現自動化運轉,三是關掉燈讓整個工廠自動運轉。”

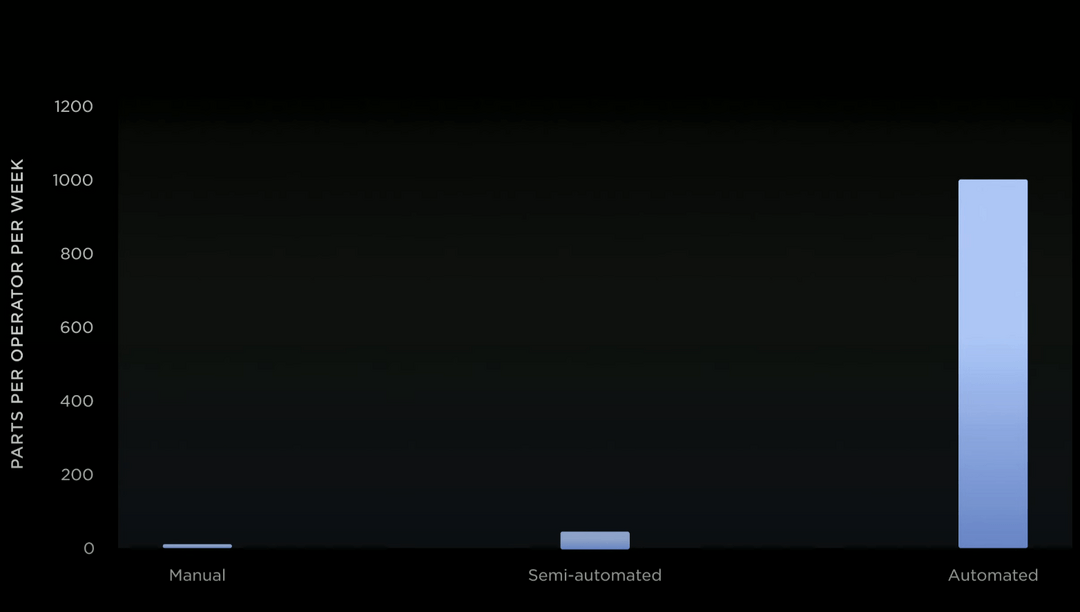

以特斯拉的熱泵產線為例,Karn Budhiraj透露在疫情期間負責Model Y熱泵產線的團隊用時8個月,通過將人工產線升級成為自動化產線的方式減少了該產線99%的勞動力使用,同時能夠做到每7秒下線一臺熱泵系統,生產效率提升了數十倍,能夠實現周產1000套熱泵系統,“在未來10年內,這樣的自動化產線成本還將降低3倍。”

同樣的自動化升級還發生在車載電腦的產線(包括水冷板、智能駕駛和智能座艙PCB板等),該產線在完成自動化升級后能夠在1.4毫秒的時間內實現裝車,減少了95%的勞動力使用。

引入自動化產線后熱泵系統的生產效率顯著提升 來源:特斯拉

最大化減少人工操作讓特斯拉至今在全球范圍內共計僅有不到13萬員工,其中有6.5萬名員工在特斯拉四大汽車超級工廠內從事生產制造工作。而作為特斯拉在中國最大的對手,比亞迪截至2022年上半年已經擁有41.87萬名員工,是特斯拉的4倍左右。

不難看出,高度自動化產線在極大程度上幫助特斯拉嚴格控制了生產端雇員的增長速度,隨著生產效率的迅速提升,自動化產線從成本也將在極短時間內實現較大規模效應、均攤前期成本。

除了減少勞動力使用之外,特斯拉還試圖通過創新核心零部件的原材料使用來降低成本。

目前,新能源汽車在傳動系統中碳化硅已經成為主要原材料之一。海通證券認為前者耐壓能力強、效率高、拖尾損耗低、體積小,能夠使純電車型的NEDC續航里程提升4%-5%,同時降低電池端和冷卻系統共計4000元-5000元的成本。

而特斯拉的下一代電驅動系統還將在此基礎上,通過減少75%碳化硅的使用額外降低1000美元的成本,此外還能減少50%該產線的面積使工廠規劃更加緊湊,生產流程更加高效。

不論是減少雇員成本,還是從原材料角度出發降本增效,亦或是在投資者日上被提及的簡化線控布局、優化電池包尺寸、深入管理供應鏈等行為,每個環節的改變都能為特斯拉帶來或1000美元或總成本9%的降本。

而這些降本措施綜合起來,便是馬斯克口中“下一代平臺的生產成本將比現有第二代平臺降低50%”。

這不是簡單的降本效果疊加的結果,而是由規模引發的質變。這也是特斯拉透露下一代平臺不只是意味著一款車型的原因。

特斯拉全球副總裁朱曉彤表示,此前在建設其他特斯拉超級工廠時關于產線的降本措施是不斷優化的結果,“在上一個工廠的生產流程基礎上進行優化并應用到新的超級工廠之中”。

而此次活動介紹的能夠降低50%生產成本的措施,一旦在墨西哥超級工廠實現落地,便可以通過簡單的“復制+粘貼”應用于其他超級工廠之中。

這也意味著,不只是新車型的生產成本將來到2萬美元以下。在類似的降本措施應用于Model 3/Y/X/S等車型的生產產線后,特斯拉的利潤空間還將進一步擴大。

當生產端的降本做到極致,便會引發整個生產模式發生質變。

一百年前,福特公司在Highland Park工廠將生產流水線的概念引入汽車制造中,將原先需要由3000個組裝部件的工序簡化為84道,福特Model T車型的生產時間也從12個小時/輛縮短為90分鐘/輛,生產端改革給效率和成本方面帶來的影響也使其售價也從850美元降至300美元。

一百年后,從售價百萬元的Model S/X到進入大眾市場且不斷降價的Model 3/Y,再到如今的Cybertruck和即將問世的新車型,特斯拉正通過技術的革新不斷拉升自己的生產壁壘。

不過這也是特斯拉踩過坑的結果。特斯拉車輛工程副總裁Lars Moravy和首席設計師Franz透露,在2008年前后,由于并無生產制造經驗,在開始生產Model S車型時設計團隊占據主導地位,彼時特斯拉的研發思路為先設計,再考慮工程,最后才是制造方面。

這也導致Model S的生產效率始終無法大規模提升,甚至會經常出現誤裝甚至漏裝零部件的狀況。

而之后在建設Model 3產線時,特斯拉轉變了思路,將設計、工程和制造三方面進行合并統一推進,并引入了中央電腦和在線開發手冊等方式,在生產組裝的每一環節實時監控安裝步驟。

這一思路影響了后續特斯拉超級工廠采用“Under one roof”的緊湊布局,即將電池材料、機械工程、生產制造、供應鏈、軟件等不同團隊安排在同一空間內工作。

以如今特斯拉得州和上海超級工廠為例,其沖壓、涂裝、動力總成、電池包等車間分布以總裝車間為中心,分散在其四周,在位于同一廠房內的同時采用了上下兩層的布局,這樣可以最大化利用廠房內的平面和立體空間,節省廠內物流成本,“我們將車和工廠視為一個整體來建造”。

但這仍然不夠。雖然在思路方面進行了改進,但特斯拉仍未將產線自動化的因素考慮在內,“將自動化產線用于本被設計為人工制造的車輛上導致了Model 3產能地獄。”

于是便有了后來馬斯克將人工智能算法引入Model 3產線內對生產流程不斷優化,以配合產品不斷迭代的改變。

在這樣的思路下,有了更為緊湊的車間布局和智能算法的加持,Model 3在生產過程中不斷簡化產線構造,最終取得了在過去5年內減少了75%的車間面積和65%的產線建設成本等一系列成果。

而在Model Y身上,除了設計、工程和制造三方并行的制造思路以及智能化產線以外,特斯拉還引入了結構化電池組和車身一體化壓鑄技術,將車身幾十甚至上百個零件簡化為2個鑄件,在僅用80-90秒便可生產原來需要1-2小時時間的零部件的同時,再次減少了35%的制造面積,使工廠空間布局更為緊湊。

如今,特斯拉在生產Model 3時所用的設計、工程和制造并行的思路再次發生改變。Lars Moravy透露在Cybertruck這一產品上,特斯拉團隊從制造角度出發,“用原材料屬性決定產品設計。”

這樣的設計思路也同樣反作用于工廠的布局。Lars Moravy表示Cybertruck在制造過程中甚至不需要噴漆,“我們需要重新思考工廠布局,(不需要噴漆)意味著制造面積又可以減少一部分。”

可以看出,每一款產品都體現著特斯拉從產線布局、設計思路等方面的反思和改變。同樣,下一代車型也會采用全新的生產思路。

特斯拉已經不滿足于通過緊湊的車間布局來提升生產效率,還要打破傳統的生產工序采用并行的方式同時制造汽車。

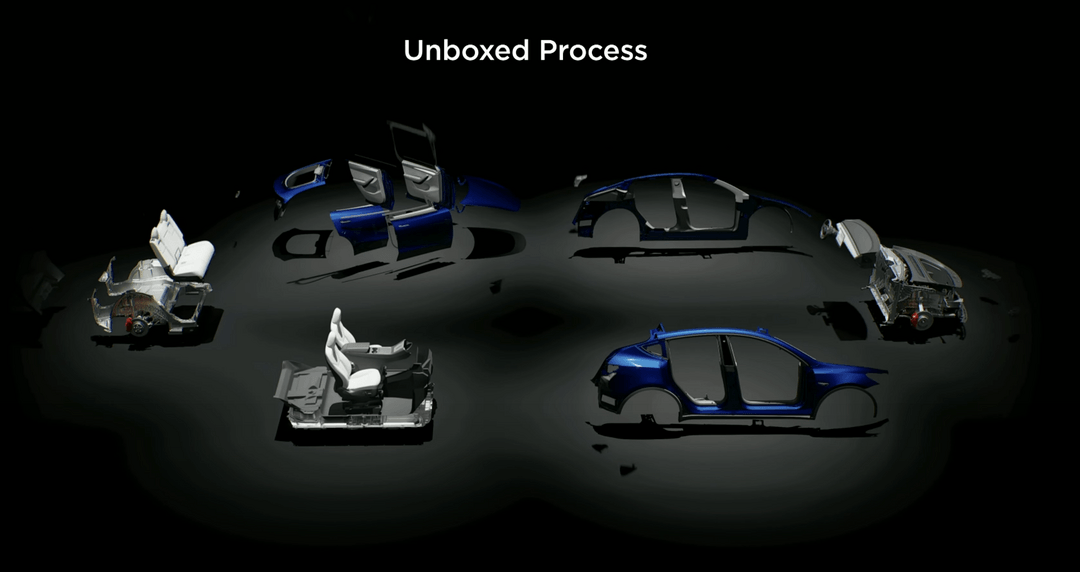

傳統制造的工序是完成車身框架的制造,進行涂裝噴漆后再分別進行車門、底盤、座椅內飾等部分的裝配工作,這期間需要工人數次進出車內外,步驟十分繁瑣。而特斯拉即將采用的制造流程(Unboxed Process)則舍棄線性流程,在噴漆后同時進行上述整車組成部分的總裝工作,最終僅需要組裝一次即可。

車門、車身、底盤、座椅的裝配同時進行 來源:特斯拉

在這樣平行式的操作流程中,總裝線的工人密度將增加44%,而空間和時間的利用效率則會提升30%,最終可以達到每45秒就下線一輛整車。

新能源汽車領域的競爭愈演愈烈是共識。為了在盈利、成本和競爭中提高競爭力,車企們不得不從生產、銷售、售后等各個方面內卷。

比如跟隨特斯拉生產方式的革新,蔚來、小鵬、理想、沃爾沃等車企業也紛紛布局,而比亞迪、零跑也陸續推出自家底盤電池一體化技術。

從表面上看,不論是已經逐步投入使用的結構化電池組、一體化壓鑄,亦或是日后即將大規模推廣的平行式裝配流程,單純的復制生產模式并非不能實現,但比起技術的模仿,核心在于其不同于傳統汽車業的生產思路。

雖然于2017年正式上市的Model 3讓特斯拉掌握了一定市場先發優勢,但早在2012年Model S問世后,特斯拉內部便已經開始著手解決“降本增效”的問題。

最直接的體現是,雖然特斯拉在2017年-2019年經歷著Model 3的產能地獄,但其單車毛利率也從未下降到18%以下。

對于特斯拉來說,其最重要的產品之一就是超級工廠,工廠運營下的生產效率直接決定整車制造成本。不過回顧特斯拉的造車史,超級工廠模式的落地和顯效,也是在規模化之后才看得到成果。

過去幾年,無論是代工升級產線,還是自建工廠,新勢力都在為接下來的規模化做準備。經過多年的創新與規模化,特斯拉毫無疑問已經在壓縮單車產銷成本的路上走到了前列。

核心的邏輯在于,同一汽車平臺產線,如果能夠實現生產多個系列產品,隨著銷量的攀升,固定成本的投入就會被攤薄,毛利空間更大、定價策略也就更加靈活。以Model 3和Model Y為例,這兩款車型是特斯拉的主力產品,也出自同一平臺。

這也就解釋了馬斯克所說的,特斯拉可能只需10款車型便能實現2000萬輛的年銷量目標 。

不過最終特斯拉成本的下探,也并非全部是生產的功勞,供應鏈的本土化、渠道控制等環節都對最終的定價能夠產生影響。這也是上海超級工廠在加深本土化的同時又實現降價的原因。

而如今在國內,雖然新能源汽車滲透率突飛猛進,但新勢力們的年銷量仍處于20萬輛以下,規模效益還難以完全釋放。與此同時,供應鏈的不穩定、產能受限則一直困擾著新勢力的交付。

汽車作為長周期、重資產的行業,生產研發需要持續重金投入。當下比起押注重金建造工廠,新勢力的重心更多的是在智能駕駛、補能網絡等方面,兼顧生產端的降本增效也實屬不易。

不過眼下面對銷量、原材料成本走高等考驗,新勢力也給出更加行之有效的解決方案。比如整合資源,提升生產、銷售體系的效率,亦或是在與供應商制衡與博弈的同時,加大自研的比例。畢竟身處當下的市場,任何好的方案,前提都在于銷量。

未來汽車日報

來源:未來汽車日報

作者:崔秋陽

本文地址:http://m.155ck.com/news/qiye/197417

以上內容轉載自未來汽車日報,目的在于傳播更多信息,如有侵僅請聯系admin#d1ev.com(#替換成@)刪除,轉載內容并不代表第一電動網(m.155ck.com)立場。

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。