輕量化對于汽車行業的低碳發展有著重要意義。數據顯示,燃油車車重每減少10%,油耗就能夠降低7.5%-9%,從而改善尾氣排放問題;電動汽車車重每減少10%,續航里程就能提高5.5%,緩解車主的里程焦慮。

本期“黑科技來了”直播欄目中,麥格納車身與底盤系統事業部分享了汽車輕量化的創新產品和技術。

輕量化技術發展路徑

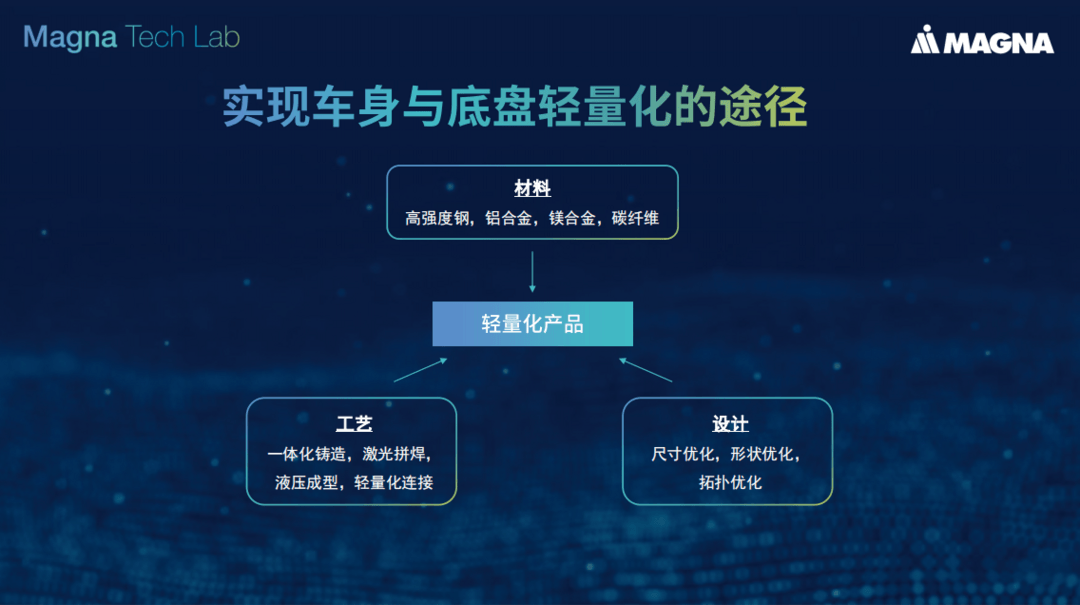

從技術路徑來看,在實現汽車輕量化的途徑上,麥格納在材料、工藝和設計三大方向均有深度研究。

輕量化材料:采用高強度鋼、鋁合金、鎂合金、碳纖維等輕量化材料代替普通鋼材料,通過使用創新、先進的輕質材料來實現減重;

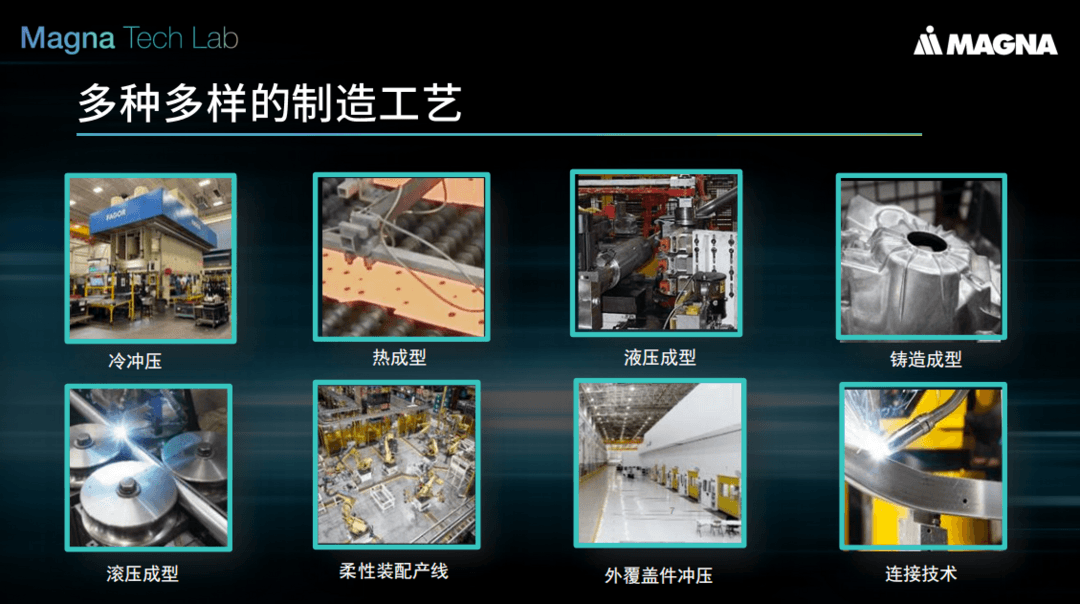

輕量化工藝:發展一體化鑄造、熱成型門環、液壓成形、輕量化連接等制造工藝,通過減少零部件、使用先進連接技術實現減重;

輕量化設計:通過計算機自動化設計軟件和力學分析對現有零部件進行尺寸優化、形狀優化和拓撲優化,從而在設計上實現產品減重。

依托遍布全球的研發團隊和全面的工程研發能力,麥格納車身與底盤事業部將輕量化理念融入產品,涵蓋門環、地板等白車身零部件、車身外覆蓋件、保險杠,以及前/后副車架、控制臂、扭力梁等底盤零部件。此外,麥格納也順應電動化趨勢開發全新產品,比如麥格納開發制造的電池殼體已經在北美市場量產應用。在國內純電動電池殼體項目的量產開發也在有序展開。

創新輕量化解決方案

麥格納對車身與底盤輕量化的探索,在以下五大具有代表性的創新技術中得以體現:

五空腔單元防撞梁——麥格納設計了能夠提升碰撞性能并減輕重量的防撞梁結構。通過多參數優化壁厚和空腔大小,使得防撞梁的截面具有更高的抗彎能力,從而實現大幅減重。相比傳統截面設計下的防撞梁,減重高達15%。該結構的空腔大小可自由調整,壁厚也可自由組合。在滿足同樣碰撞性能的條件下占用空間更小。

熱成型一體式門環——麥格納既有不等壁厚、不同材料的激光拼焊熱成型門環,也有單一熱成型材料,結合局部軟區技術、補丁板技術的門環。相較于傳統的門環設計,在滿足相應碰撞性能要求的條件下,熱成型一體式門環可實現減重20%,同時也大幅減少零件數量,減少焊接,簡化制造流程,一體式熱成型門環也有更好的尺寸精度。

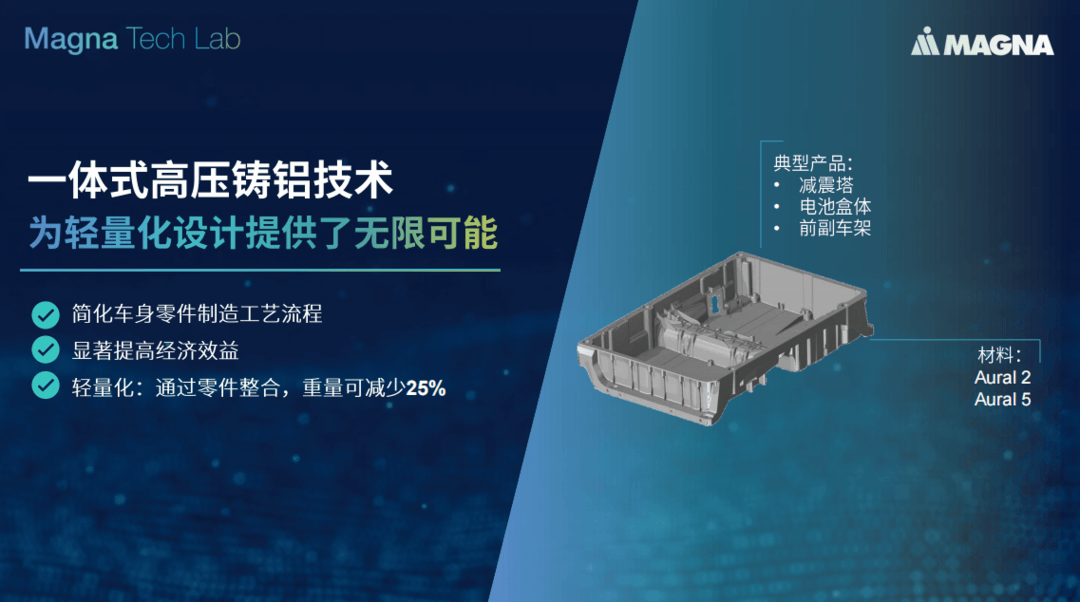

一體式高壓鑄鋁技術——麥格納將車身零件的工藝流程大大簡化。通過一體式高壓鑄鋁工藝制造的鋁鑄件,大幅減少了車輛內的零件數量。麥格納高壓鑄鋁配備了專利的真空系統H-Q-CAST,可以做更薄的壁厚的零件,更好的零件表面和內部質量。使用高壓鑄鋁相對傳統的沖壓、焊接總成,減重可達25%左右。麥格納一體式高壓鑄鋁典型產品包括:前后減震塔、縱梁、鉸鏈柱總成、電池殼體、前副車架等。

高壓鑄鋁副車架——麥格納兼顧產品輕量化和尺寸穩定性的明星產品。鋁合金在汽車零部件上的運用是有效的減重方式之一,麥格納一體式高壓鑄鋁副車架在設計上減少了縱橫梁搭接,并將轉向器、控制臂、穩定桿等所有硬件集成在一個鑄件上。這樣的設計結構更安全、性能也更強,尺寸穩定性也更好。更重要的是,相比鋼制副車架,減重可達20-30%左右。

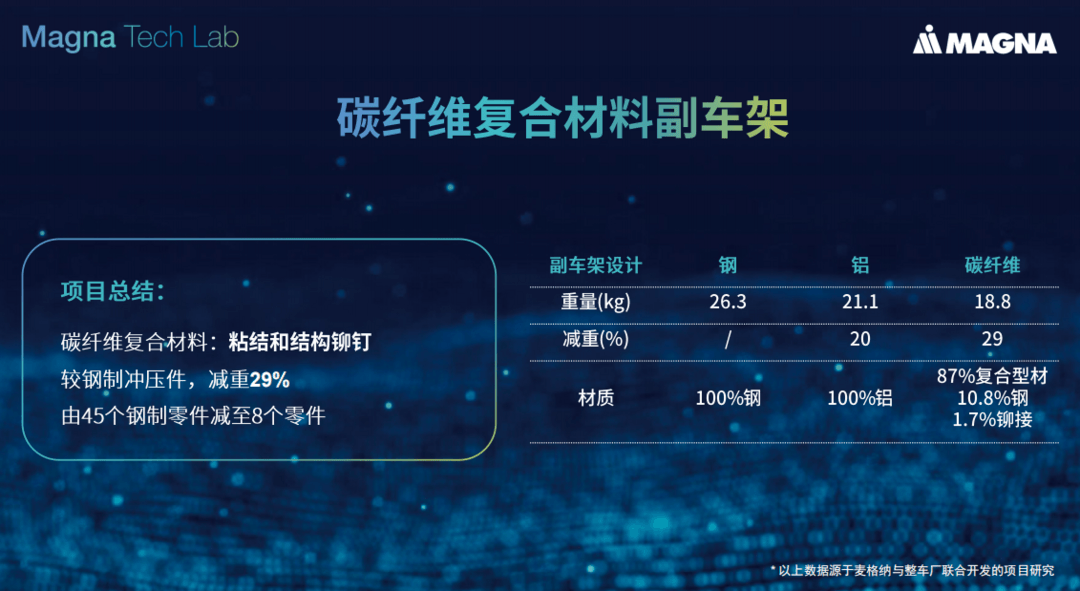

碳纖維復合材料副車架——麥格納與福特合作研發了一款兼顧產品穩定性與工藝可行性的前副車架。該產品采用碳纖維材料與金屬零件進行共同注塑,通過兩個碳纖維零件和六個金屬零件替代掉原有的45個鋼制零件,零件數減少了 82%,極大降低了工序及模具數量。相較于使用鋼質沖壓件,可使重量降低29%。

作為車輛上重量占比較大的零部件,車身與底盤的輕量化設計對于整車減重尤為關鍵。從材料、工藝和結構三大方向,麥格納一應俱全,全方位助力整車廠實現低碳。

來源:第一電動網

作者:王鳴幽

本文地址:http://m.155ck.com/news/qiye/206088

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。