造車就像造房子一樣,為了確保駕乘安全和舒適性,“承重墻”得精心構建。隨著車身設計越來越一體化、集成化,人們對車身“承重墻”的定義也早已從A、B柱演變到多零件集成的環結構,以及由多環組成的籠式結構。

從1到N的創新突破

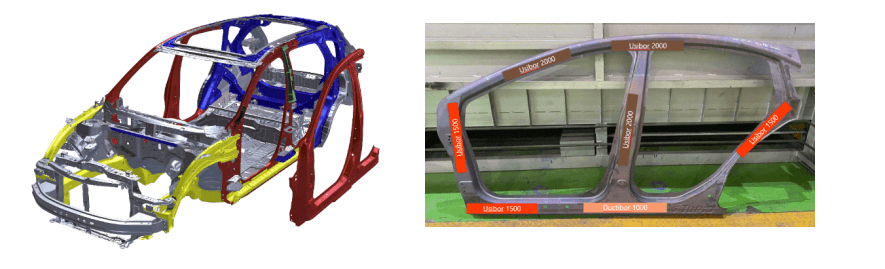

環結構最為經典的案例非熱成形一體式門環莫屬,它將A柱到B柱,包括A柱下部和門檻件的獨立分件結構,通過使用熱成形鋼、激光拼焊和熱成形工藝設計成一體式的前門環結構,已在國內外得以廣泛應用。當門環走向進一步集成,升級版的前后大門環則在這一基礎上合并了后門環,將整個乘員艙部位的側圍結構件,即A柱到C柱、門檻的合圍區作為一個整體熱沖壓成形,形成了一體式雙環的結構。

安賽樂米塔爾內外雙門環車型實例和前后大門環軟模樣件

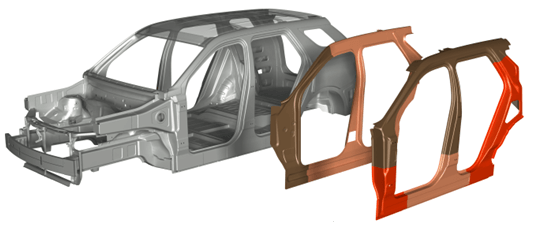

眾所周知,雙門環作為車身結構中最大的部件,加工難度極大。得益于在門環輕量化領域十多年的經驗積累,安賽樂米塔爾最新推出的多零件集成式雙門環解決方案,成型性、焊接性和工業化生產的可行性均得以驗證,持續引領著行業最前沿。作為安賽樂米塔爾多零件集成最為經典的案例之一,雙門環集成方案在上一代熱成形激光拼焊的四環結構(內外雙門環)和前后大門環基礎上進一步整合,形成一個內外雙門門環的超大型結構。

安賽樂米塔爾多零件集成式雙門環解決方案

集成不僅僅只是將多變“一”

通過減少每個門環所需的子部件數量,多零件集成式雙門環解決方案從根本上簡化了整個車身側圍總成的供應鏈流程。單側門環的零部件數量從13個減少到4個,整車共減少18個零部件、244個焊點,使得多零件集成呈現出新的高度。

你以為集成僅僅只是將多變“一”嗎?那就錯了。方案將乘員安全區和碰撞緩沖區的概念詮釋到極致,作為安全的關鍵區乘員艙被設計為強度高的區域,例如在外雙門門環的整個A柱和B柱上部應用了第二代鋁硅鍍層熱成形鋼Usibor?2000,強度達到2000MPa,超高的強度保證了在發生碰撞時抵抗變形的能力,為乘員艙提供了強有力的生存空間支撐,同時也能夠提升頂壓性能;碰撞過程的非關鍵部位被設計成碰撞緩沖區,在B柱下部與門檻連接的部位應用了強度稍低但韌性更好的Ductibor?1000來吸收能量,從而實現了車身側圍整體高強度和高韌性之間的完美平衡。方案已參照目前國際市場上最權威的碰撞測試機構(包括歐洲NCAP以及北美IIHS、NCAP)對小偏置碰、柱碰、側碰、翻滾等嚴苛碰撞測試提出的要求完成了驗證。

全生命周期提效減碳最優解

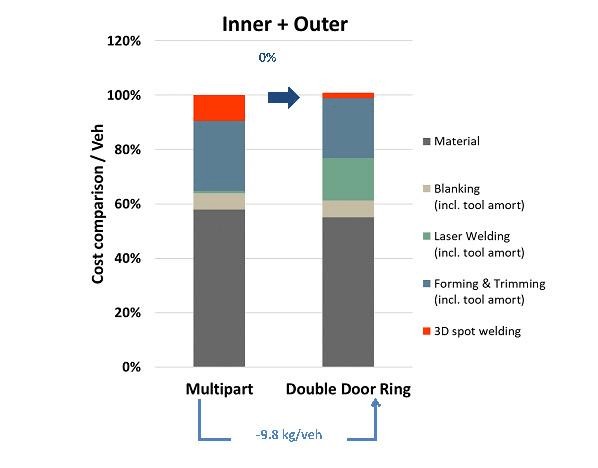

整體而言,相較基準多部件組裝的解決方案,多零件集成式雙門環的制造成本并未增加。相反,通過布料的優化設計,內、外雙門門環的材料利用率相較基準分別提高了5%和4%,整體用鋼量減少22公斤,材料成本更低。

據安賽樂米塔爾測算,如僅僅考慮生產制造環節,由于方案無需點焊,外雙門門環的生產成本相比基準減少近10%,內雙門門環因為采用熱成形鋼取代基準的冷成形和輥壓成型先進高強鋼,材料的升級使得新方案的成本與基準持平,但安全系數和輕量化水平得到大幅提升。相比基準方案,白車身減重達9.8公斤,降幅11%。除此之外,多零件集成的概念使得車輛的生產過程徹底簡化,車身生產車間的工作臺面減少50%,整車生產效率大幅提升,可實現額外的大幅降本,同時助力汽車制造商實現碳減排和產品全生命周期碳足跡的優化。

圖片來源:安賽樂米塔爾

另外,多零件集成式雙門環解決方案可兼容各類動力總成,為汽車制造商在行業電動化轉型過程中提供更廣闊的設計空間。

方案中所有鋁硅鍍層熱成形鋼材料和技術都可通過安賽樂米塔爾在國內的合資公司VAMA和GONVVAMA進行本土化生產和供應。未來VAMA也將持續致力于創新升級,將更多高附加值產品和技術解決方案引入中國汽車市場,為行業的更新迭代不斷輸入原動力。

來源:蓋世汽車

作者:童郜生

本文地址:http://m.155ck.com/news/qiye/210063

以上內容轉載自蓋世汽車,目的在于傳播更多信息,如有侵僅請聯系admin#d1ev.com(#替換成@)刪除,轉載內容并不代表第一電動網(m.155ck.com)立場。

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。