SiC關鍵工藝“大考”——離子注入

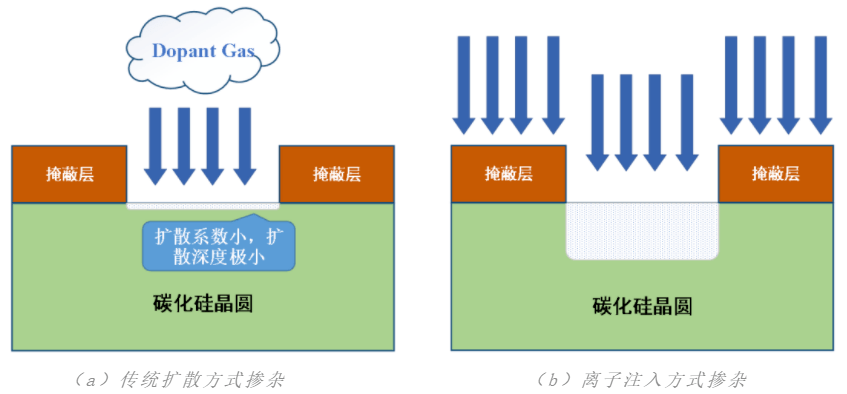

在半導體工藝中,通常的摻雜控制方法為高溫擴散和離子注入。相比而言:

◎高溫擴散工藝簡單,設備便宜,摻雜分布輪廓為等向性,引入的晶格損傷低;

◎離子注入工藝復雜,設備昂貴,但是離子注入的溫度條件相對擴散工藝較低,同時可形成更加靈活和準確的摻雜分布。

離子注入是一種向半導體材料內加入一定數量和種類的雜質,以改變其電學性能的方法,可以精確控制摻入的雜質數量和分布情況。

為什么SiC摻雜采用離子注入工藝更為合適?

然而,對于碳化硅來說,使用高溫擴散工藝進行摻雜相當困難。碳化硅中碳硅鍵能高,雜質原子在碳化硅中難以擴散。

進一步看,在SiC功率器件摻雜工藝中,N型摻雜通常采用氮(N)元素和磷(P)元素;P型摻雜通常采用鋁(Al)元素和硼(B)元素。

而這些雜質原子的擴散常數系數極小,想要實現選擇性摻雜,采用擴散工藝不現實。

如采用擴散工藝,SiC擴散溫度遠高于Si,即SiC中需要極高溫度(2000℃以上)才能得到理想的擴散系數。而如此高溫也會引入多種擴散缺陷會惡化器件的電學性能,無法使用常見的光刻膠作為掩膜等,因而SiC摻雜采用離子注入工藝更為合適。

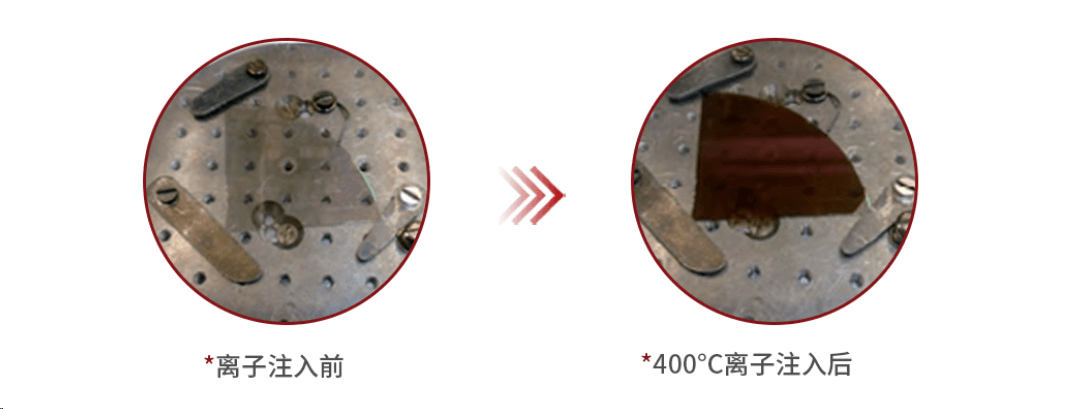

但是,如果注入過程中對晶格的破壞接近于非晶態,則晶格很難恢復。因此,通常使用高溫(~500°C)注入,特別是當注入劑量非常高時。可以最大限度地減少離子轟擊對晶格的破壞,尤其是對于良好的歐姆接觸特性所需的高摻雜密度。

同時,SiC摻雜也需要高能注入,一般注入能量在300keV,甚至需要打二階到700keV以上,這會造成工藝制造成本高、流片效率低。

“關鍵先生”——高溫高能離子注入機

SiC晶圓用高溫高能離子注入機,屬于千萬元級別的投入,且設備交期漫長。因此,是否具備高溫離子注入機儼然成為衡量碳化硅生產線的重要標準之一。

技術難度大、工藝驗證難等因素,使得離子注入機行業存在較高競爭壁壘,行業集中度較高,整體而言整個市場主要由美國廠商壟斷,美國應用材料公司和美國Axcelis公司合計占據全球70%以上的市場。

在碳化硅領域,美國Axcelis公司更是“遙遙領先”,其產品在國內碳化硅市場用離子注入機的市占率保持在第一。

Axcelis表示,在SiC領域,他們是唯一一家能夠覆蓋成熟工藝技術市場所有離子注入配方的公司,已向全球領先的SiC功率器件芯片制造商多次交付Purion Power Series離子注入系統。特別是在8英寸市場,也已經實現批量出貨。

■Purion EXE SiC Power Series? 200mm 高能注入機

光是今年,Axcelis就宣布了兩則訂單交付消息:

◎Axcelis宣布向日本領先的功率器件芯片制造商發貨Purion EXE? SiC 高能離子注入機,并完成了Purion H200? SiC 離子注入機的評估閉合,將用于150mm和200mm碳化硅功率器件的生產。

◎Axcelis 宣布向中國多家領先的功率器件芯片制造商批量發貨 Purion M? SiC 中電流離子注入機。預計于第一季度發貨,將用于 150mm 碳化硅功率器件的生產。

2023 年全年,Axcelis實現營業收入 11.3 億美元,與 2022 年全年的 9.2 億美元相比,增長了 23%,創歷史新高。展望 2024 年,Axcelis將繼續投資研發,同時控制支出,為2025 年實現 13 億美元的收入模式做好準備。

除此Axcelis之外,還有愛發科、應用材料、日新等公司在SiC離子注入機方面也有所布局,并占據一定的市場份額。

目前,離子注入機也成為僅次于光刻機國產化率最低的集成電路裝備,但也不乏有國產化的“佼佼者”。

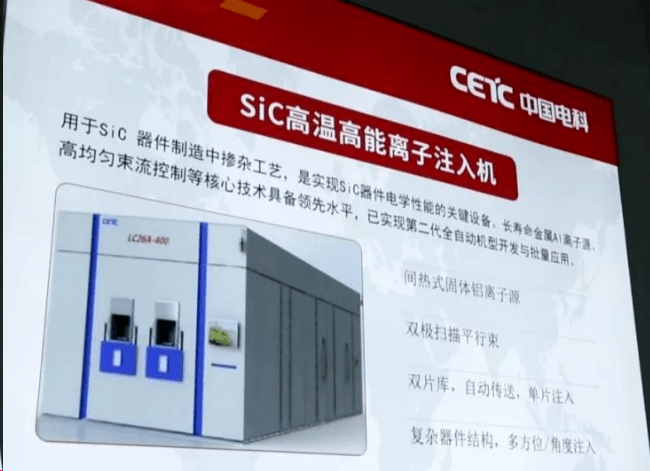

據悉,中國電科48所研發的碳化硅高溫離子注入機已實現100%國產化,穩居國內市場占有率第一。

2015年,48所研發的M56700-1/UM型SiC高溫高能離子注入機正式推出,標志著我國在第三代半導體材料制造中的瓶頸技術取得突破性進展,打破了長期以來SiC高溫高能離子注入機依賴進口受制于人的被動局面。

2019年,爍科中科信由中國電科48所和北京中科信離子注入機業務戰略整合而成。隨后,爍科中科信連續突破光路、控制、軟件等關鍵模塊的核心技術,形成中束流、大束流、高能及第三代半導體等全系列離子注入機產品格局,實現了28納米工藝制程全覆蓋。

據悉,作為國內唯一能提供碳化硅離子注入機量產的公司,目前已成功交付10余臺相關產品。

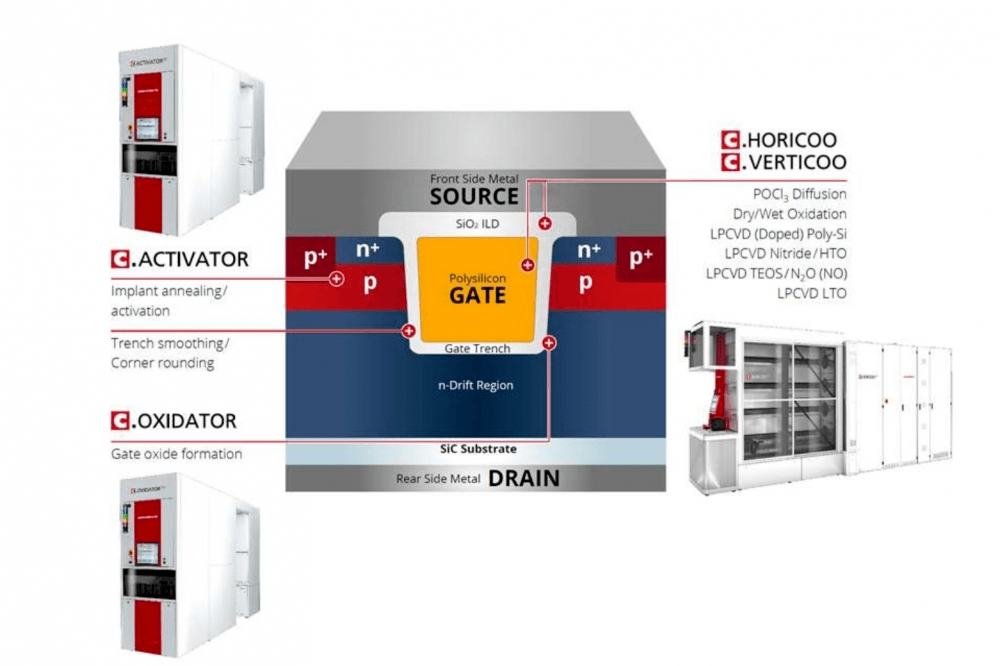

高溫退火工藝不可缺

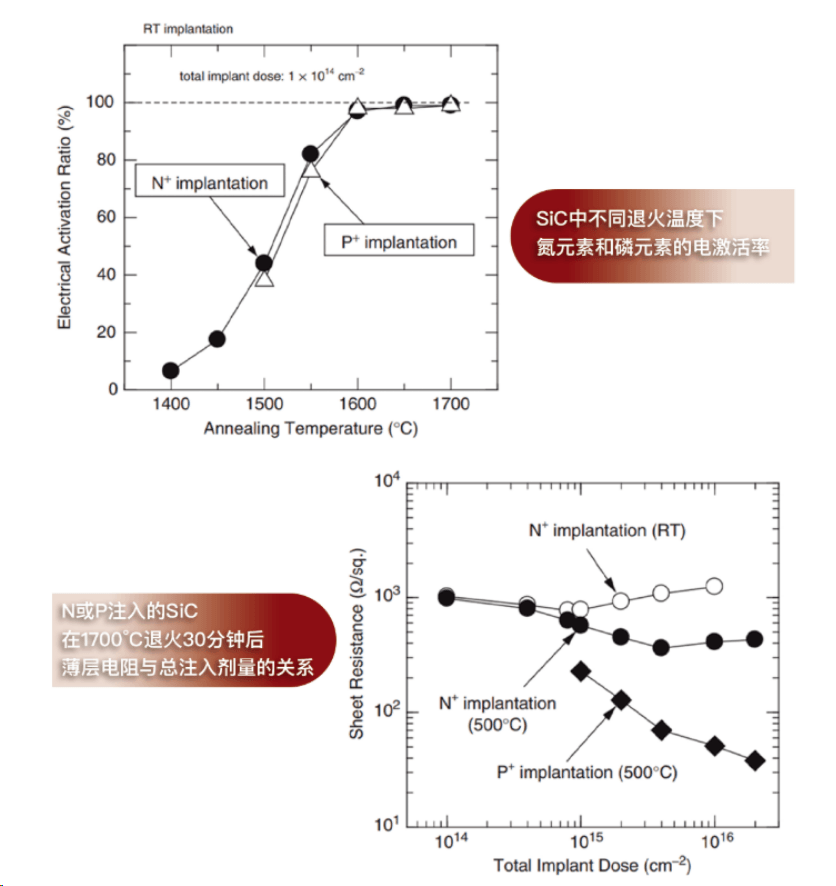

在晶體中注入離子后,會產生位移原子、晶格點等晶格缺陷。在力求恢復結晶性的同時,為了將注入的摻雜原子置換到晶格點,離子注入后仍需要高溫退火才可以激活注入離子。

而且,有必要在非常高的溫度(~1700°C)下進行注入后退火,以實現晶格恢復和高電激活率。

由于 SiC 中摻雜劑的擴散系數非常小,因此在注入后的退火過程中,大部分注入過程中的擴散雜質可以忽略不計。

目前常用碳化硅離子注入后激活退火工藝在1600℃~1700℃溫度下的Ar氛圍中進行。

不過,高溫退火時SiC表面可能會發生遷移現象,形成微臺階,進而表面明顯變粗糙。

如何維持表面平坦化,也成為一個關注點,下面列舉了三個方式:

◎SiH4添加退火法:在Ar中添加微量SiH4

◎快速熱退火法(Rapid Thermal Anneal,RTA):在極端時間內進行退火(幾秒到幾分鐘)

◎覆蓋退火法:采用AIN膜或者碳膜覆蓋SiC表面,隨后進行退火

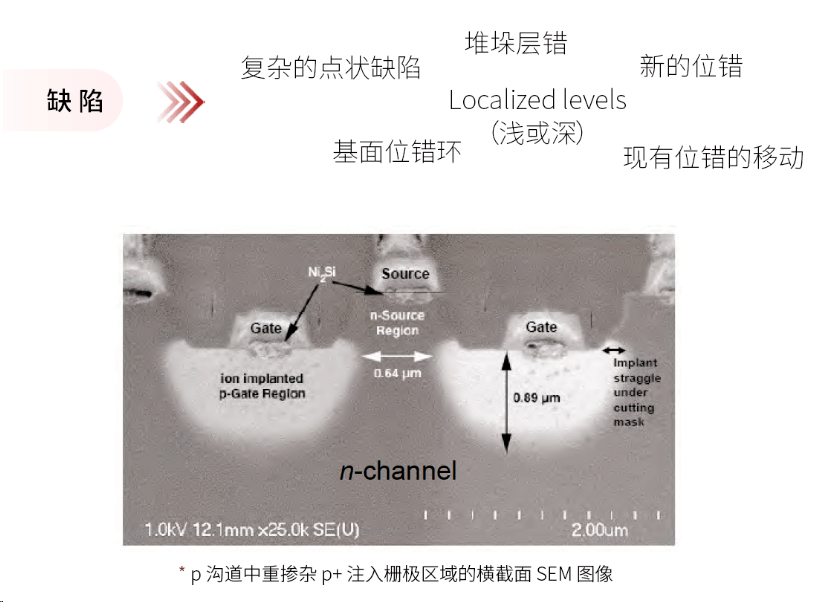

然而,離子注入和激活退火依舊不可避免地會產生降低器件性能的缺陷。比如復雜的點狀缺陷、堆垛層錯、新的位錯、淺或深能級缺陷、基面位錯環和現有位錯的移動等等。

此外,由于高能離子轟擊過程會對碳化硅晶圓產生應力作用,高溫高能離子注入工藝會增大晶圓翹曲度。

“激活兜底”——高溫退火爐

工藝的痛點訴求,進一步傳導至設備端。

因此,高溫退火爐的技術難點主要涉及,高溫爐膛熱場設計制造工藝、快速升溫降溫與控溫技術等等。

在高溫退火爐方面,國外主要廠商主要包括Centrotherm、日本真空等;國內涉及得廠商包括北方華創、中國電科48所、屹唐半導體等。

在今年SEMICON China上,有多家企業展示了其快速熱退火設備。

就比如,Centrotherm展示了快速熱退火、高溫熱氧化等設備。

據悉,Centrotherm2021年8英寸碳化硅爐管設備建立了較為成熟的設備平臺體系,其三種熱處理設備(柵極氧化爐、退火爐、快速熱處理)均可兼容6/8英寸。

Centrotherm是總部位于德國,是全球領先的熱處理設備供應商,已有70多年的高溫熱處理技術的開發經驗。

此外,Centrotherm還與A*STAR微電子研究所(IME)展開合作,通過結合A*STAR微電子研究所的200mm開放式SiC試研發線與Centrotherm的擴散和退火工具,推動SiC技術的發展。

屹唐半導體也展示了其Helios? SiC快速熱退火設備系列產品,可兼容150mm和200mm 碳化硅。

屹唐半導體為全球半導體芯片制造廠商提供干法去膠、干法刻蝕、快速熱處理、毫秒級快速退火等設備及應用方案,其中干法去膠、快速熱處理、毫秒級快速退火設備在各自細分領域的市場份額均處于世界前列。公司產品已全面覆蓋全球前十及國內領先的芯片制造廠商。

End

SiC高溫高能離子注入工藝+高溫退火工藝屬于SiC功率器件制造過程中的一個關鍵步驟,共同為后續工藝打下了堅實的基礎,確保了SiC功率器件的高性能和可靠性。

而綜合來看,國產SiC離子注入機不僅在技術上取得了一些突破,也在產業化應用方面通過了“大考”。而與國際先進水平相比,仍需在某些關鍵技術領域進行進一步的研發和突破。隨著技術的不斷進步和市場的進一步開拓,國產SiC離子注入機、高溫退火爐等國產化設備也有望在未來發揮更加重要的作用。

來源:第一電動網

作者:NE時代

本文地址:http://m.155ck.com/kol/226195

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。