作為汽車制造業的脊柱,緊固連接技術承擔著確保車輛結構穩固與安全的任務。如今在輕量化、智能化、電動化的新浪潮中,這一基礎工藝正經歷著前所未有的技術革新。正是在這樣的背景下,史丹利百得工業亮相第十九屆上海國際汽車制造技術與裝備及材料展覽會(以下簡稱AMTS 2024),向業界展示了其在自動化無孔緊固和機械連接領域的最新技術突破。

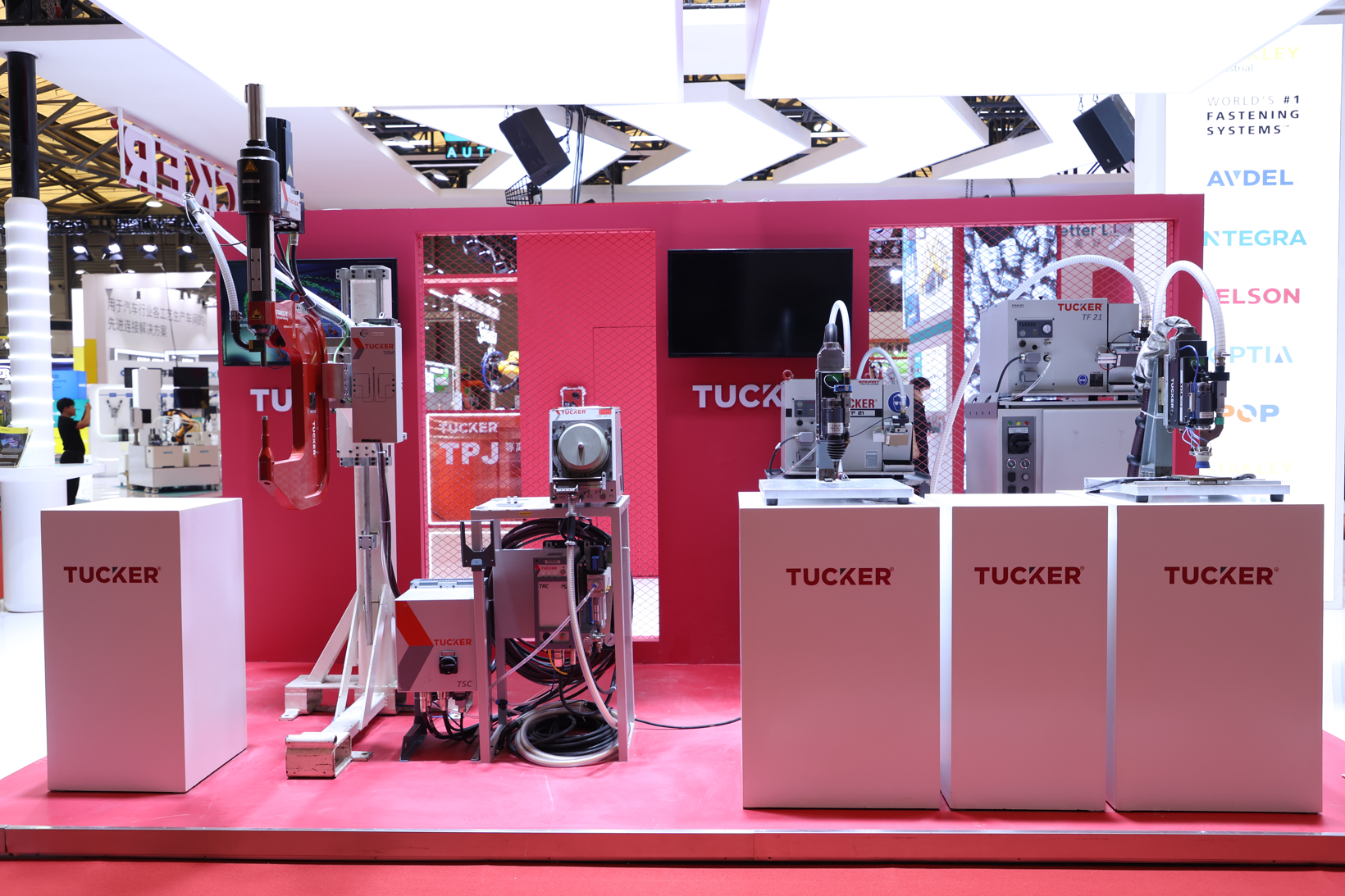

史丹利百得工業參加 AMTS 2024;圖片來源:史丹利百得工業

史丹利百得集團,源自美國的史丹利公司,自1843年成立以來,已走過了一百八十多年的發展歷程。2010年3月,史丹利與百得公司強強聯合,組建了史丹利百得集團。這一里程碑式的合并,進一步鞏固了史丹利百得在全球工業以及工具行業的領導地位,使其成為工業級自動化緊固解決方案和機械連接設備制造領域的佼佼者。

在史丹利百得集團的業務版圖中,史丹利百得工業扮演著重要的角色。史丹利百得工業擁有航空航天、汽車和新能源、制造業、工業服務等業務板塊,在廣泛的工業領域為客戶提供緊固解決方案及相應的技術支持和服務。在汽車和新能源板塊,史丹利百得工業設立了汽車工程緊固團隊,為汽車制造商設計緊固件和設備,致力于為新能源汽車客戶提供零配件、智能化設備、現場服務以及數字服務。

AMTS 2024高光

作為全球領先的緊固連接解決方案供應商,史丹利百得工業自是不會錯過AMTS這樣盛會。此次展會,該公司重點展示了其TUCKER?品牌下的三項技術和解決方案,即等離子連接技術(TPJ)、自穿刺鉚接技術(SPR)、以及基于螺柱焊接系統(SWS)的無孔緊固解決方案。

等離子連接技術;圖片來源:史丹利百得工業

在被展出的一系列產品和技術中,最引人矚目的莫過于此次全球首發的TUCKER?等離子連接技術。據官方介紹,該技術利用等離子噴槍產生的高溫,迅速軟化材料表層,從而使緊固件能夠輕松推入材料內部,實現快速而穩定的連接。這一技術不僅適用于不同厚度和硬度的異種材料連接,還能滿足只能單面可達的連接應用,極大地擴展了材料連接的可能性。

“無論是從提高連接效率,還是幫助主機廠降低TCO(總擁有成本)方面,這都是一個卓越的解決方案,”史丹利百得工業大中華區總裁李秀峰先生這樣評價TUCKER?等離子連接技術。

等離子連接技術的問世,無疑是史丹利百得工業持續創新精神的縮影。同時,自穿刺鉚接技術和無孔緊固解決方案的廣泛應用,不僅彰顯了公司在緊固連接領域的技術領先地位,更體現了其以技術普惠推動行業共同發展的愿景。

據官方介紹,TUCKER?自穿刺鉚接技術是一種無需預先鉆孔或沖孔即可將兩層或多層材料牢固連接在一起的先進工藝。作為全球自穿刺鉚接技術的領導者,TUCKER?目前已成功售出超過17億顆自穿刺鉚釘。這項技術為輕量化材料的連接提供了一種全新的解決方案,尤其適用于難以通過傳統點焊方式連接的鋁合金、高強鋼和超強鋼等材料。其采用冷連接工藝,不產生熱影響或粉塵排放,耐用性更是傳統點焊的兩倍。此外,該技術所采用的在線質量控制系統能夠實時監測過程數據,有效減少不良品的產生,從而大幅降低了生產成本。

在介紹自穿刺鉚接技術在行業中的影響力時,李秀峰先生強調,該技術目前已被廣泛應用于客戶的生產制造流程中,且公司對于更多客戶的加入持開放態度,期待與他們共同推廣這項技術。 “隨著時間的推移,我們推廣的技術正逐漸成為行業標準。我們預見,一項技術一旦得到業界的廣泛認同,將會吸引更多的市場參與者將其應用于工業化生產之中。史丹利百得工業致力于與合作伙伴共同努力,推動市場和行業的持續進步與繁榮發展。”

自穿刺鉚接技術(SPR)、基于螺柱焊接系統(SWS);圖片來源:史丹利百得工業

在自穿刺鉚接技術的廣泛應用之外,史丹利百得工業在汽車行業的另一項成功技術革新是其無孔緊固解決方案。該方案目前已被廣泛應用于全球汽車制造業的板材處理,在當前汽車行業輕量化、壓鑄化的發展趨勢下,能夠很好的適應新趨勢下生產工藝的變化,更好的滿足新的緊固需求。

車輛制造離不開精密的緊固需求。事實上,每一輛車量產下線前都要滿足超過200項的緊固要求。盡管一些制造商可能會采用傳統的車身鉆孔技術來實現這些緊固需求,但這種方法隨著時間的推移可能會引發一系列問題。例如,底盤上的流體管路安裝孔在長期暴露于惡劣環境后可能會遭受腐蝕,導致連接松動。車門面板的開孔處,由于結構應力的變化,可能會在高速行駛時產生額外的噪音。而在發動機上鉆孔不僅會破壞其結構完整性,還可能引發復雜的設計變更和后續維護難題。

史丹利百得工業的無孔緊固解決方案正是針對這些挑戰而設計的。具體而言,該方法通過將金屬螺柱焊接至車身,充當錨固點,隨后將塑料緊固件推入到位以固定待緊固部件。這種工藝避免了鉆孔的需要,實現了100%的防水和防泄漏性能,同時有效防止了腐蝕、松動、噪音增加以及對結構完整性的損害。該技術的應用范圍更廣,無論是鋁合金還是高強度鋼材,都能實現精準焊接,確保了連接的可靠性和耐用性。此外,無孔緊固技術還具有高度的設計靈活性,使汽車制造商能夠根據個性化生產需求,靈活調整設計方案,滿足不同車型和應用場景的特定緊固需求。

技術的價值在于應用

對于史丹利百得工業而言,其對汽車行業的貢獻遠不止于提供緊固連接零部件。該公司的技術與解決方案在與整車制造商或一級供應商(Tier 1)的生產制造流程深度結合時,會展現出更廣泛的應用潛力和價值。

螺柱焊接技術;圖片來源:史丹利百得工業

據李秀峰先生的介紹,史丹利百得工業的工藝和技術主要應用于主機廠的生產流程中,尤其是在白車身車間和總裝車間。在白車身的組裝中,從沖壓件的成形到四門兩蓋的安裝,史丹利百得工業應用了包括螺柱焊接、拉鉚和壓鉚在內的多種工藝。針對輕量化車身材料,如鋁合金或高強度鋼,史丹利百得工業采用自穿刺鉚接技術,實現了材料的堅固連接。而在總裝車間,其通過鉚釘、塑料卡扣金屬螺紋件和結構件等多樣化的連接方式,確保了內飾與外飾件的穩定裝配。

李秀峰先生強調道,史丹利百得工業的所有技術革新和改進均基于對客戶需求和實際應用場景的深刻理解。“我們堅持客戶中心性(customer centricity)原則,深入探索實際應用場景。我們會走進主機廠的白車身車間和總裝車間,實地觀察和理解每一位工人的操作流程,并思考如何優化這些過程,減少操作時間,提高效率。同時,我們也會審視連接工藝對材料本身的影響,探索如何通過技術提升來增強產品的可靠性,并為客戶創造更多的附加價值。”

史丹利百得工業大中華區總裁李秀峰先生接受蓋世汽車采訪;圖片來源:史丹利百得工業

而在新能源汽車領域,史丹利百得工業的工藝和技術也大有用武之地。李秀峰先生透露到,截至今年上半年,新能源汽車業務已占公司汽車相關業務的50%左右。而這一增長得益于公司的產品方案在新能源汽車制造中的廣泛應用。比如,在白車身制造領域,雖然公司的技術在燃油車和新能源汽車上本就有著通用性和適應性,然而新能源汽車在輕量化方面有更多考量,使用的復合材料也更為多樣,這為史丹利百得工業提供了更廣闊的技術應用空間。例如,其自穿刺鉚接技術在新能源汽車上被運用后,不僅提升了連接效率,也滿足了車輛對于輕量化和高性能的雙重需求。

同時,史丹利百得工業還在探索產品技術在新能源車上的創新應用。以電池包為例,電池包通常涉及到高壓接地(high-voltage grounding)。這種接地方式對材料和焊接工藝有著非常嚴格的要求,而該公司的產品設計在該特殊應用場景中展現出了獨特的優勢。

此外,在電池包的密封方面,前述的等離子接合技術也有著廣泛的應用前景。例如,電池包的殼體和上蓋之間需要進行密封,通常有200多個連接點。使用等離子連接技術進行連接,不僅無需預開孔,而且操作效率更高。

數字化能力不僅是驅動器,更是價值創造的途徑

史丹利百得工業在行業中的領先地位,不僅源于其在工程緊固和材料連接領域的專業能力和創新技術,還體現在其工藝和設備的數字化能力。這些數字化解決方案與生產車間的實際操作緊密結合,確保了設備的穩定運行和生產效率的最大化。

“我們正致力于通過數字化手段,幫助我們的主機廠客戶在白車身車間和總裝車間提高生產效率,并減少設備維護和維修保養時間,”李秀峰先生如是說。

李秀峰先生還介紹道,史丹利百得工業的設備操作軟件具備完善的數據接口,能夠實現與不同主機廠制造執行系統(MES)的實時數據上傳和對接。這種集成為主機廠提供了豐富的數據資源,使其能夠進行大數據分析,從而深入理解鉚接和焊接工藝與產品質量之間的相關性。

史丹利百得工業參加 AMTS 2024;圖片來源:史丹利百得工業

此外,史丹利百得工業提供的大數據分析模型和機器學習工具,能夠在工藝過程出現偏差時及時發出預警,幫助主機廠預防潛在問題。這種實時預警系統不僅提高了生產過程的可靠性,還能在設備持續出現數據偏差時判斷是否需要更換易損件,從而實現主動預防維護,大大提升了設備的使用壽命。

該公司還對鉚接和焊接設備的人機交互界面(HMI)進行了優化,基于云端和遠程操作技術,實現了設備的集成化管理。工藝工程師可以通過電腦遠程監控整個車間數百臺設備的工作狀態,包括鉚接和焊接的頻率、實時工藝參數等。與傳統的每個工作站需要單獨終端控制的方法相比,這種設置不僅提高了生產的靈活性和效率,還節省了大量人力資源。

李秀峰先生還強調,史丹利百得工業始終將人工智能分析模型以及大數據分析工具與主機廠及其他工業客戶的實際需求緊密結合。在確保所有設備都是互聯互通的前提下,該公司向主機廠提供數據分析模型和方法,幫助客戶將材料連接過程中的關鍵參數無縫集成到具體的生產場景里。在他看來,史丹利百得工業提供的不僅是驅動器,更是一種價值創造的途徑。通過幫助主機廠實現故障預警、提升生產效率等目標,這種價值在客戶的生產端被最大化。

中國市場洞見

在中國,史丹利百得工業的發展歷程是一段不斷深化本土化的歷史。自1999年上海埃姆哈特成立以來,公司逐步擴展,目前在中國已設立了7家公司和3家制造廠,分布在上海、南通、廣州等地,在華員工總人數達790人,涵蓋研發、生產和銷售等關鍵業務領域。其在中國的業務聚焦于航空航天與制造業、汽車與新能源、以及智能制造等領域。

對于這個已深耕多年的市場,李秀峰先生表示,中國汽車市場雖然競爭十分激烈,但其超過3,000萬輛汽車的年生產量,對全球供應商來說,依然極具吸引力。尤其是中國在新能源領域的轉型速度,更是為新技術和新產品的推廣應用提供了理想的試驗場。

他指出,激烈的市場競爭會是推動品牌、產能和效率優化的動力。目前中國汽車市場的產能已超過5,000萬輛,遠超目前的年產銷量,這意味著市場上存在過剩的產能。這種過剩將激發市場自我調節機制,通過競爭的篩選作用,逐步淘汰那些轉型步伐遲緩和運營效率不足的企業。市場調整可能是一個痛苦的過程,但這是向更加健康的價值鏈狀態轉變的必經之路。隨著落后的產能被淘汰,市場將逐步進入一個更加良性的狀態,價值鏈將回歸到一個合理的區間。

當前,中國在新能源汽車領域的領先地位已在全球范圍內得到廣泛認可。這一成就的取得離不開一套成熟而完善的供應鏈體系。隨著國內新能源車企加快國際化步伐,中國的新能源供應鏈也開始向世界舞臺擴展。李秀峰先生認為,中國的新能源汽車供應鏈不僅為國內汽車產業的繁榮提供了堅實支撐,在全球范圍內實現了技術與經驗的"彎道超車",還為全球汽車工業的轉型升級貢獻了獨到的中國智慧和解決方案。

而在中國本土,史丹利百得工業始終堅持“在中國,為中國” (In China, for China)的戰略。這一戰略不僅指導著公司的供應鏈布局和生產決策,確保它們首先滿足本土市場的需求,同時也將研發活動緊密對接中國市場的特點和需求,以保證產品和服務能夠精準地服務于本土業務的持續發展和創新。

史丹利百得工業參加 AMTS 2024;圖片來源:史丹利百得工業

“在中國,我們的核心研發思路依然是‘customer-backed innovation’,即客戶驅動創新。我們的應用工程團隊深刻理解客戶的具體需求,提供定制化的解決方案和創新思路。而設計工程團隊則從基礎研發的角度出發,為客戶研發新產品和工藝。這種雙軌研發模式確保了我們能夠從不同角度滿足客戶的多樣化需求,”李秀峰先生表示。這種客戶導向的思路,讓史丹利百得工業選擇將資源集中在最接近客戶的部門,并確保決策過程貼近客戶一線,從而實現更高效的運營和更快的市場響應速度。

小結:

無論市場競爭如何激烈,對企業來說,“打鐵還需自身硬”。史丹利百得工業深刻認識到,唯有將外部壓力轉化為內部動力,才能在如此“卷”的市場環境中保持持續增長。為了實現這一目標,公司不僅要在成本控制上持續優化,更要在產品研發和市場拓展上不斷突破。

李秀峰先生表示,在航空航天和大工業領域,史丹利百得工業憑借其穩定的市場表現和卓越的技術實力,已經成功實現了預期目標。而在汽車行業,公司將繼續在新能源領域深耕細作,不斷推出創新的材料連接方案和專為新能源市場設計的新產品,以滿足客戶日益增長的需求。單絲不成線,獨木不成林,史丹利百得還將采取 “與勝者共贏”(win with the winner)的戰略,積極與中國本土市場份額領先者建立緊密的合作關系,為公司帶來更多的業務機會和市場資源,并促進合作雙方的共同成長與發展。

來源:第一電動網

作者:蓋世汽車

本文地址:http://m.155ck.com/news/shichang/237296

以上內容轉載自蓋世汽車,目的在于傳播更多信息,如有侵僅請聯系admin#d1ev.com(#替換成@)刪除,轉載內容并不代表第一電動網(m.155ck.com)立場。

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。