3D 打印其實早已不是什么新鮮事物了,但在汽車零部件領域一直沒能大規模應用,除了一些高端賽車,平民車上幾乎很少能夠看到 3D 打印的零件。

一方面是技術不夠成熟,另一方面比如賽車等產能不大的稀有車型運用 3D 打印效率更高,成本更低。原因很簡單,現代產品講究 “規模效應”,達不到量別說賺錢,產線成本未必能收回,3D 打印就比較適合一些小批量、定制化的生產。

雖然 3D 打印普及還有待時日,但各家車企對這一技術的重視性已經可見一斑了。

比如說,寶馬今年宣布預計將 3D 打印超過二十萬個組件;福特年初便在測試汽車方面的大型 3D 打印技術,2019 年亮相的 Shelby Mustng GT500 便將搭載兩個 3D 打印制動部件,中規版的 F-150 Rptor 也有一個 3D 打印內飾件。

另一個比較巨頭的玩家就是大眾集團,大眾在沃爾夫斯堡開設了一個 3D 打印中心,專注研究 3D 打印技術在汽車方面的應用。

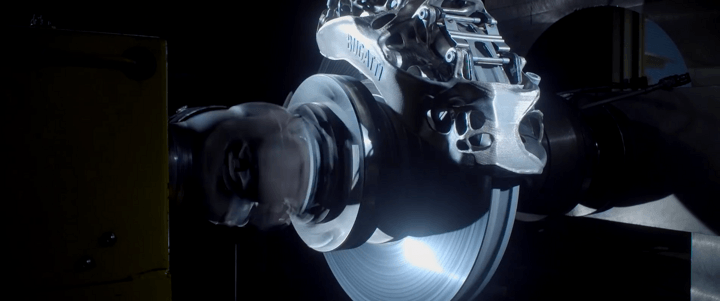

今年年初,大眾集團旗下品牌布加迪推出了世界首個由 3D 打印生產的八活塞卡鉗,該卡鉗由鈦金屬打造,重 6.4 磅,約合 3 公斤,是 3D 打印制造的最大鈦部件。

盡管如此,這個卡鉗依舊比布加迪 Chiron 使用的常規制造的卡鉗輕 5 磅左右,約輕了 2.3 公斤。輕量化對于一臺超跑有多么重要,這都是眾所周知的。

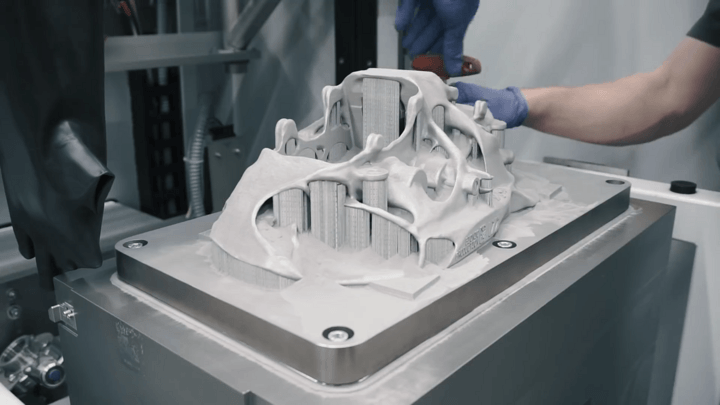

不為人知的是,制造這個卡鉗其實并沒有大家想象中 “打印” 那么容易,它先需要由 2213 層鈦金屬粉末熔融,從立體光刻再到激光燒結,整個過程需要 45 個小時。

接下來,技術人員會清理掉表面殘留的粉末,放在 1292 華氏度(約 700 攝氏度)的爐中烘烤,最后是機械加工,并進行物理和化學上的處理。最終 “又帥又硬” 的鈦金屬卡鉗出現在了我們的面前。

為了早日用到車上,嚴苛的測試肯定是必要的,畢竟布加迪的動力性能對制動要求極高。

跑得快,必須剎得住。

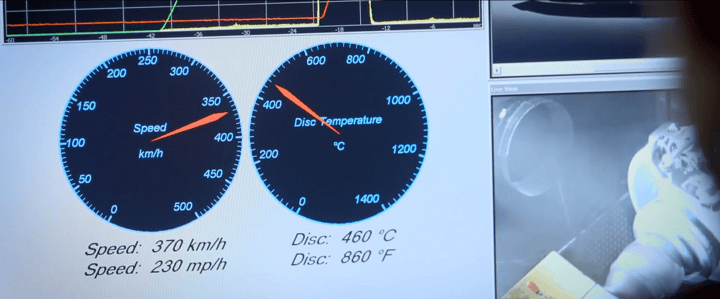

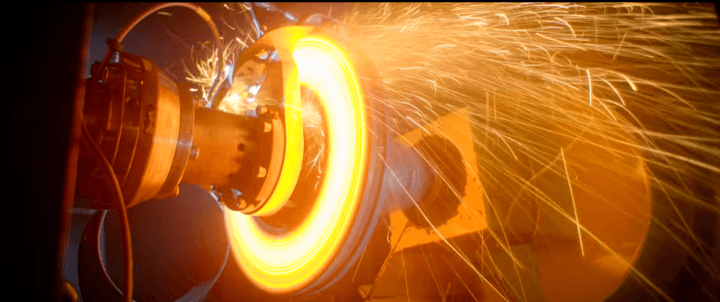

直接上架子模擬剎車的過程,從視頻里我們可以看到,模擬剎車片從 0 一直加速到 370km/h 的速度,卡鉗開始工作,這個時候剎車片溫度疾速上升,變成了橘黃色,表面溫度達到了四百多攝氏度。此時卡鉗沒有因為剎車片熱衰減而失效。

通過反復的測試,甚至模擬剎車片已經開始部分著火熔化,最高溫度達到了上千攝氏度,這塊鈦金屬卡鉗依然穩若泰山,將剎車片減速下來,完好無損地經受住了嚴酷考驗。

除了制動卡鉗,比如征戰派克峰的電動賽車大眾 ID.R 就使用了大量 3D 打印的零部件;

又比如說奧迪 lunr quttro 月球車的車輪;

在一些老車修復過程中,部分稀缺零部件因為時間和產量的關系很難找到了,這個時候 3D 打印就可以派上用場了,像經典老車保時捷 959 的離合器釋放桿現在只能用 3D 打印生產了,這需要非常逼真地去還原老部件,做到一模一樣。

3D 打印在汽車零部件方面的應用還有很多,當技術足夠成熟的時候,它能夠有效地降低零部件的生產成本,實現隨心所欲的定制化。最終它肯定也不會只是高端車型的寵兒,而是成為普惠于民真正意義上的黑科技。

來源:愛范兒

本文地址:http://m.155ck.com/news/shichang/84950

以上內容轉載自愛范兒,目的在于傳播更多信息,如有侵僅請聯系admin#d1ev.com(#替換成@)刪除,轉載內容并不代表第一電動網(m.155ck.com)立場。

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。