比亞迪半導體的功率器件的升級和推廣應用,會是我們見證的最好的成長故事之一。

如果說十年四代IGBT芯片的開發,是自主半導體縮小與外資差距的一個過程,到SiC MOS的研發和和應用,就站上了同一賽道。

新賽道對于入局其中的半導體企業而言是輸贏,對SiC功率器件卻能使成本太高的它飛入尋常百姓家。這將是半導體材料在汽車領域應用的一個顛覆時刻。

很明顯,比亞迪漢EV<漢EV,國內首款應用自主研發SiC模塊的電動汽車,不僅是自主應用第三代半導體材料的開始,更是該材料進入中高端量產車的開端。

國內首款SiC模塊的全面應用

漢,比亞迪旗艦級電動汽車,集比亞迪旗下零部件最新高科技產品于一身。自7月12日上市,它就成為被研究、被解析的對象。

SiC MOSFET功率器件,是比亞迪自主研發、制造的、除了刀片電池以外的又一具有領先優勢的零部件。

一個數字就可以很直接地展現SiC功率器件的功力:漢EV四驅高性能版百公里加速度3.9秒。

NE時代混跡各大論壇、交流群后發現,相當一部分消費者下單3.9秒版漢EV。該版本的漢EV比中配7.9秒僅貴出2.37萬元,但能夠讓駕駛者享受到更為純粹的電動汽車性能。

搭載SiC功率器件的電機控制器,毋庸置疑是這一純粹高性能背后的一大功臣。

電動汽車在追求更短的百公里加速時,需要電機的全馬力高效快速輸出。這時,需要驅動電機有更高的電壓平臺,要求逆變器內的功率器件能夠承受住高壓。

SiC功率模塊的優勢就在于此,能夠承受比Si基功率器件更高的電壓。更重要的是,比亞迪半導體在SiC模塊正面采用銅夾互連工藝,降低寄生電感,提升芯片過電流能力。最終其SiC模塊實現了可達200KW的輸出功率,提升一倍的功率密度。

于是采用了SiC模塊的漢EV四驅版百公里加速可達3.9秒,較之采用IGBT 4.0芯片的全新一代唐EV的4.4秒高于0.5秒,成為比亞迪王朝家族的新加速冠軍。而全新一代唐EV在去年上市時百公里加速性能已經十分優異。

芯片過電流能力的提升,意味著流經功率器件的電流損耗小,直流轉交流后的電流相對更多。也就是說,采用了SiC模塊的逆變器能夠最大化保證電池輸出的能量的利用效率。

據了解,比亞迪半導體的SiC模塊效率更高,與當前的1200V硅基IGBT模塊相較,NEDC工況下電控效率提升3%-8%。

相同續航里程下,由于電控效率的提升,電動汽車就可以減少電池容量,如原本用70kWh的電池才能跑500km,現在有了SiC模塊的逆變器,電池容量就可以減少到64kWh。或者,同樣容量的動力電池,在SiC模塊的電動汽車上就可以多跑5%以上的續航。

可以看到,漢EV高配四驅版雖增加了一套后驅電機電控及其他配置,整備質量提升150kg,百公里加速提升4秒,但容量同為76.9kWh的情況下,它的續航依然在550km,僅比單電機版漢EV的605km少了9.09%。

巴掌大的碳化硅模塊

為了將電機的功率與扭矩發揮到極致,漢EV首次應用了比亞迪自主研發并制造的高性能碳化硅MOSFET控制模塊。這是它應對高效、節能挑戰交出的答卷之一。

比亞迪認為,提高電動汽車電機驅動系統的功率密度,是更高效、節能新能源汽車發展所面臨的主要挑戰。作為新能源汽車引領者,比亞迪一直致力于高效、節能技術的開發。

IGBT 4.0是比亞迪半導體于2018年推出的新型功率器件。它是十年積累的一次爆發,較市場主流的IGBT的電流輸出能力高15%。它已經用于比亞迪唐EV等電動汽車上,支持整車具有更強的加速能力和更大的功率輸出能力。

然而,由于受到材料限制,傳統Si基功率器件在許多方面已逼近甚至達到了其材料的極限,如工作溫度、電壓阻斷能力、正向導通壓降、器件開關速度等,尤其在高頻和高功率領域更顯示出其局限性。

SiC器件以其超低的開關及導通損耗、超200度的工作結溫等特性,在實現系統高效率和高頻化方面起到決定性作用。SiC功率器件的應用,有助于實現功率模塊的小型化,進而提高電機驅動系統的功率密度和可靠性,解決新能源汽車發展所面臨的難題。

由于損耗很小,碳化硅芯片面積約為同規格硅IGBT的四分之一,因此功率密度得到非常顯著地提高。此次漢EV的SiC模塊同功率情況下體積較IGBT縮小一半以上,功率密度提升一倍。

小型化的功率器件便于電驅動系統的緊湊型三合一集成設計。SiC模塊無疑幫助比亞迪提升與小型化、集成化電驅動趨勢的貼合度上。其實,IGBT時代,比亞迪就選擇與集成化電驅動趨勢為友,研制并在量產車上大規模配置三合一電驅動。

比亞迪半導體IGBT芯片產品部高級研發經理吳海平曾在2019年NE時代舉辦的元器件論壇中分享道:“真正在汽車上的碳化硅模塊,現在對外發布的還不多。比亞迪今年是會推出一款碳化硅的車用模塊,這個模塊尺寸很小,就跟手巴掌一樣。規格對應1200V/600A IGBT模塊,也可以做成800A,今年我們公司有一款車上會開始應用。”

這款巴掌大的SiC MOSFET就是用于漢EV電機控制器的功率模塊。

比亞迪也正與外部電控供應商探索碳化硅MOS功率模塊的應用研究。根據藍海華騰董秘的回答,比亞迪與藍海華騰聯合申請的“碳化硅MOSFET芯片和模塊關鍵技術研發”項目目前正在實施期。比亞迪負責碳化硅MOS的研發和應用研究,藍海華騰主要負責匹配碳化硅MOSFET功率模塊在電機控制器的應用研究,雙方共同探索相關的功率器件的國產化替代。

SiC的成熟化

半導體界公認,碳化硅(SiC)是一種應用潛力廣闊,且性能優異的新型半導體材料。未來,它將替代性能達到極限的硅(Si)作為基片,在風光發電、光伏逆變、新能源汽車、航天軍工等領域發揮價值。

SiC屬于寬禁帶半導體,相對于傳統的硅基器件有許多優越的物理特性:

(1)禁帶寬度是Si的3倍,可以在500℃或更高的溫度下運行。這時它對冷卻系統的要求比較低,而且熱損耗會降低;

(2)臨界擊穿電場強度是硅材料近10倍,因此具有耐高壓特性。同樣耐壓的情況下,碳化硅器件厚度只有硅器件的十分之一,因此碳化硅器件有著更低的導通和開關損耗;

(3)熱導率是硅的3倍,更高的熱導率可以帶來功率密度的顯著提升,同時散熱系統的設計更簡單,或者直接采用自然冷卻;

(4)飽和漂移速度高出硅一倍,開關速度快,從而降低能量損耗,減少電容電感的體積。

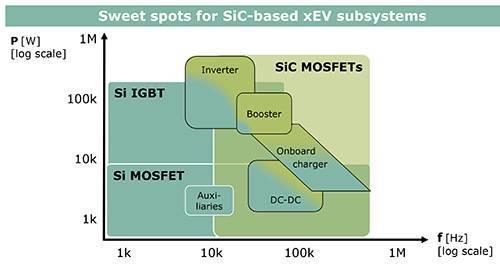

目前高壓領域主要使用Si基IGBT。它是在Si基MOSFET基礎上升級改進的功率器件,因此具備MOSFET器件開關速度快的特點,同時具備高耐壓水平。

Si IGBT大量應用于新能源汽車的OBC、DCDC和電機控制器中。尤其是電機控制器廠家,一般會選用導通壓降小、耐壓高的IGBT芯片,而非用于燃油車或輕混車中的MOSFET。

另一方面,電機控制器廠家在極力提高逆變器的功率密度,它對更小的導通損耗、更高的耐溫耐壓能力和更快的開關速度提出要求。

原先的IGBT是雙極型器件,在關斷時存在拖尾電流,造成比較大的關斷損耗。MOSFET是單極器件,不存在拖尾電流,當它使用SiC半導體材料制備時,MOSFET的導通電阻、開關損耗大幅降低,整個功率器件具有高溫、高效和高頻特性,在車用電機控制器等高壓部件中可以得到更有效的利用。

誕生了100多年的碳化硅,在21世紀新的十年里找到它可以實現快速發展和應用的領域。

新能源汽車行業中,OBC和DCDC是最先應用SiC MOSFET功率器件的零部件。

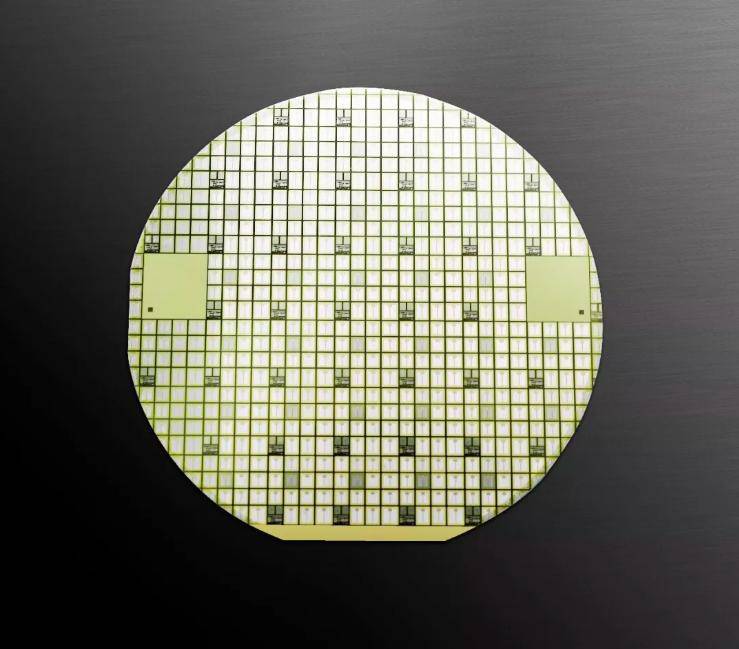

2017年時,比亞迪半導體團隊打破技術壟斷,自主研發出適合于新能源汽車使用的兩款碳化硅功率MOS器件BF930N120SNU(1200V/30A)和BF960N120SNU(1200V/60A),并同步研制開發1200V/200A和1200V/400A全SiC MOS模塊。

從2018年開始,比亞迪碳化硅MOS器件就批量應用于DC/DC、OBC中。

比亞迪充配電三合一采用電力電子集成技術,將車載電源(OBC+DC/DC轉換器)與配電箱(PDU)深度集成,做到“輕量化、小型化、集成化及低成本”。通過運用碳化硅MOS,DC+OBC功率密度可達2.1KW/L。

應用到電驅動部件,功率器件要做到小型化,更要保證可靠性。畢竟電驅動是關系到電動汽車行車安全的重要部件之一。

因此,應用到逆變器中的SiC模塊采用納米銀燒結工藝和國際先進AMB(活性金屬釬焊) Si3N4厚銅技術,大幅降低熱阻,降低芯片結溫10℃以上,更優的散熱性能大大提升了芯片使用壽命,產品可靠性更高,無懼各類嚴苛路況。

逆變器,是SiC MOSFET功率器件在新能源汽車上的應用打通高壓部件的關鍵。兩者的結合,創造一個全新的細分需求領域。

在這個細分領域里,國內有技術有配套的半導體企業數量不多。而功率器件本身壁壘比較高,是企業可以通過技術優勢贏得客戶,實現規模化效應的產品。正因如此,比亞迪半導體才在不到一個月的時間里就受到了30家機構、合計27億元的融資。

當SiC功率器件邁出第一步,走向大規模應用之時,國內半導體企業也在一步步發展起來。這是他們共同的成長機會。

來源:第一電動網

作者:NE時代

本文地址:http://m.155ck.com/kol/121762

本文由第一電動網大牛說作者撰寫,他們為本文的真實性和中立性負責,觀點僅代表個人,不代表第一電動網。本文版權歸原創作者和第一電動網(m.155ck.com)所有,如需轉載需得到雙方授權,同時務必注明來源和作者。

歡迎加入第一電動網大牛說作者,注冊會員登錄后即可在線投稿,請在會員資料留下QQ、手機、郵箱等聯系方式,便于我們在第一時間與您溝通稿件,如有問題請發送郵件至 content@d1ev.com。

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。