疫情還在侵蝕全球車市,汽車巨頭苦不堪言。新興的電動汽車標桿特斯拉卻在逆勢上揚。

當地時間3月11日,波音成為最新一個市值被特斯拉超越的工業巨頭,特斯拉成為美國市值最高的工業類公司和市值最高的全球第二大汽車制造商——僅次于豐田汽車。

在全球第一大電動汽車市場,中國正迎來智能網聯汽車發展的春天。2月22日,征求意見達2年的《智能汽車創新發展戰略》由國家11部委聯合下發。智能網聯新能源汽車正成為中國疫情過后拉動社會經濟復蘇的發動機。

這對早在四年前就浸淫在智能電動汽車領域創業并新創科技、時尚的天際汽車的張海亮來說,無疑是搶抓了汽車行業智能化、網聯化的天機。

信奉“天際汽車是最懂中國人的豪華智能電動汽車公司”的張海亮,正帶領他的“天際天團”為首款豪華智能電動SUV——高顏值、高智商、高品質的天際ME7的即將上市而做最后的沖刺。

從航母跳到小船,汽車人初心不改

2016年初春,春潮涌動。百年汽車遇上科技、能源、信息三大革命。一個嶄新時代即將開啟——“電動車會取代燃油車。”

特斯拉在美國乃至全球的電動化浪潮,吸引著一大波互聯網公司加盟造車運動,這些以顛覆汽車定義、打造汽車新生態的“造車新勢力”,召喚著一批批不甘寂寞的傳統汽車人紛紛沖出舒適區。

曾被視為“上汽集團最有潛力副總裁”的張海亮,就是其中的佼佼者。出于個人職業生涯的重新規劃,70后少帥張海亮選擇到外面的世界去看看。

1970年10月出生的張海亮,1994年同濟大學畢業后就加入上汽集團,長期在上海大眾工作,從供應部經理兼計劃物流控制部經理、規劃部副經理、產品工程部副經理、人事與行政執行經理等多部門高管一直干到總經理職務。

總結天際汽車團隊最大特點,雖然張海亮不想讓消費者把他們當做造車新勢力,但是很多媒體還是稱他們是“造車新勢力的大眾系”。一是天際汽車核心高管和VP,大多數是上海大眾原班人馬。二是他們在上海大眾歷練過,在大的平臺打過勝仗。三是他們整建制從上海大眾加盟到天際汽車。

在這個明星云集的團隊中,8歲就喜歡汽車的天際汽車首席技術官牛勝福博士,曾在上海大眾從事汽車開發近20年,擔任過上海大眾技術中心執行總監,擁有豐富的整車開發、部門管理和跨文化合作經驗。

遵照父命到大城市攻讀汽車和工作的天際汽車首席制造官劉巖博士,曾任上汽大眾售后質量高級經理、質量改進高級總監、外購件質保部部長,參與建造和管理上汽大眾六家年產能超過30萬輛、兩家超過10萬輛的工廠。

除了高管團隊來自上汽大眾——擁有德系工業精益制造、品質至上的理念,天際汽車還在研發、制造、品牌等領域廣泛吸納來自保時捷、捷豹路虎等知名車企和蘋果等頂級互聯網公司的人才,擁有制造業+互聯網雙螺旋基因。這樣可以保障天際汽車在智能網聯汽車落地和上市上看得更遠,走得更穩健。

繞地球50圈

多地域、多氣候帶的精心調校

當一款新車驚艷上市時,人們不會知道一款新車在面世之前,要耗費多少設計師、造型師和測試人員等研發團隊無數心血和反復辛勞。

與其他造車新勢力團隊來源多元多樣化不同,天際汽車的核心團隊相對純正。尤其是研發部門整車核心成員基本都是德系車企出身,他們深諳德國汽車的開發文化、開發標準、開發流程。這個純正德系文化歷練出來的團隊,決定要做自己的高端品牌,打造德系品質車。“唯有如此,才能干、樂意干,干得有價值。”

從創立天際汽車開始,張海亮就提出,要造最懂中國人的豪華智能電動汽車,它有德系味兒的扎實操控,又符合中國消費者所講究的駕乘舒適感,在操控、舒適、動力、續航等方面表現優異。

天際首款車型ME7就是這樣一款有著德系基因的精準沉穩操控、乘坐舒適的豪華電動汽車。德系基因的ME7底盤調校,內部對標的是寶馬X3,兼顧了家用的舒適性,又不失跑山路、激烈駕駛的韌性。

底盤被喻為汽車的靈魂,體現一款車的個性所在,其調校是整車開發重中之重。為保證調校品質,天際汽車底盤性能專家攜手英國MIRA專家和德國博世、東機工的底盤零部件專家組成了豪華調校團隊。在試驗場中,天際ME7對標大眾、寶馬等德系品牌設置了成熟、嚴苛的測試項目,和光滑、粗糙、起伏及沖擊路面等復雜工況,評估其運動幅度大小、快慢、流暢程度、舒適感等,力求車輛底盤在操控性與穩定性方面達到最優狀態。

很多車企選擇在國內調校底盤,天際ME7為何要遠渡重洋?張海亮認為,歐洲市場的汽車用戶對操控性能的要求幾乎是苛刻的。他希望天際ME7可以擁有同樣極致的操控性能,所以選擇經驗豐富的歐洲頂尖調校團隊,在此基礎上兼顧國人駕乘喜好,調出比歐系車更具乘坐舒適性、豪華感的底盤。

世界第一臺汽車誕生在德國,德國車是汽車標準的制定者。德系車的標準之高之嚴,在世界堪稱標桿。從車輛的設計規劃、研發方案直到最終可以批量生產,一款新車的研制工作可能需要持續三四年,甚至是五年。

以開發流程為例,分13個節點,每個節點的交付都是同步工程,才能確保每個節點交付質量。盡管新車研發工作時如此艱辛和復雜,而德系工程師基因和熏陶下的天際汽車不敢有絲毫懈怠和走“終南捷徑”的僥幸,天際汽車單參加專業測試的試制樣車就有一百輛,他們不間斷地進行各種極限工況和“破壞性”的試驗,比如,門碰試驗是十萬次,差一次都不行。

再如,天際汽車對ME7完成上市前的第2輪極寒測試。自2019年12月起,天際汽車研發測試團隊深入呼倫貝爾腹地“冰雪之城”牙克石,對天際ME7小批量試生產車型進行為期2個月測試,涵蓋三電系統標定、整車熱管理系統試驗、綜合道路整車可靠性耐久測試、ADAS及車聯網搭載等的極寒測試,籍此來驗證電動車到底有多“抗凍”。

對于天際汽車測試工程師來說,一年前他們已對天際ME7工程試制車的三電系統、熱管理系統、ESP系統等進行過一輪完整的極寒測試。實際上,即使是傳統汽車公司的研發部門都會對動力系統、三電、熱管理、底盤等,根據自身的需求對不同階段的實驗車進行極寒極熱的實車測試,而天際ME7實際進行的測試更是數不勝數。

再臨冰雪城,是針對天際ME7小批量試生產車型進行極寒環境下更精細化的標定和驗證。反復的精益求精的試驗,是任何一款新品上市前必不可少的環節。而天際汽車按照正常的汽車開發周期,在工程試制車、小批量試生產車型階段進行極寒測試驗證,正是天際汽車嚴格遵守車型開發流程、不“偷工減料”、不減少測試次數——“品質至上”造車觀的體現。

畢冰冰是天際汽車三電電池工程師測試人員中唯一的一名女兵。她記錄說:“每晚,我都要守在車旁,進行電池包低溫慢充的標定試驗,車外環境溫度須保持零下20℃以下,采集真實數據,進行標定,我們的電池包平均30分鐘,降低溫度1℃,北方用戶在早上起來時,行車不需要開啟熱管理,車輛動力性能依然強勁。”

在電池熱管理測試過程中,得益于天際汽車獨有的智能熱控流體熱管理技術,ME7從-10℃低溫到-35℃極限低溫環境下,熱管理系統依然能夠將電芯控制在最佳工作區間溫度中,最大溫差始終保持小于5 ℃。這種熱管理體系可在極低溫下延長天際ME7電池使用時長,將電池能量進行高效分配,提升全車系統響應效率,并在為電芯加熱和維持輸出高續航力二者之間找到最佳平衡點。

天際ME7在過去的一年多,已在零下50℃潑水成冰的北疆挑戰極寒,在地表80℃的西域旱地經受“烤”驗,在飛沙走石的荒漠無畏開拔,在濕滑泥濘的坡路極限加速,經歷200多萬公里的高溫高寒高原考驗,相當于開車繞地球50圈,終以德系高標準對整車性能、三電系統、底盤、耐久等進行了充分驗證。

天際汽車整車集成和試驗認證總監馮拓回憶征服極境活動吐魯番段時說,“我們每天自虐500公里左右,進行城市路況、山路、揚塵路、砂石路、怠速工況、高溫暴曬,高溫充電兼容性和可靠性的考驗,完成天際ME7的整車高溫耐候性挑戰。”

用戶最擔心的三電安全方面,天際ME7電池系統經歷振動測試、機械沖擊、滑車、針刺等300余項電池測試。在中國,電池針刺測試目前并沒有強制性要求,但天際汽車嚴守品質為先的匠心智造理念,與國際最高標準同步,天際ME7電芯順利通過USABC(美國先進電池聯盟)針刺測試EUCAR2,實現不冒煙,不起火,不爆炸、不漏液,這在電池安全上取得突破。

53道質量門嚴苛的把控和車輛安全性的

極致追求,力求消費者的高滿意度

進入2020年,前期有400多家造車新勢力大多數死在PPT造車上。還有一些在車展大秀的概念車已銷聲匿跡。“量產關”已成了造車新勢力的鬼門關。

三年前,天際創立的時候,沒有把自己列入新勢力造車或者互聯網造車。他們始終堅持造車是“車+互聯網”。因為汽車是百年工業,汽車被譽為現代工業皇冠上的明珠,發展了一百多年,并不是說顛覆就顛覆的。

劉巖認為,必須對造車敬畏,要在原來造車的基礎上加一些互聯網思維,用戶定義產品,快速迭代,才能夠更貼近用戶,解決用戶一些痛點。這也是他不認為天際是新勢力造車的原因。“我們產品上市的時候,肯定會把產品做得越來越好。”

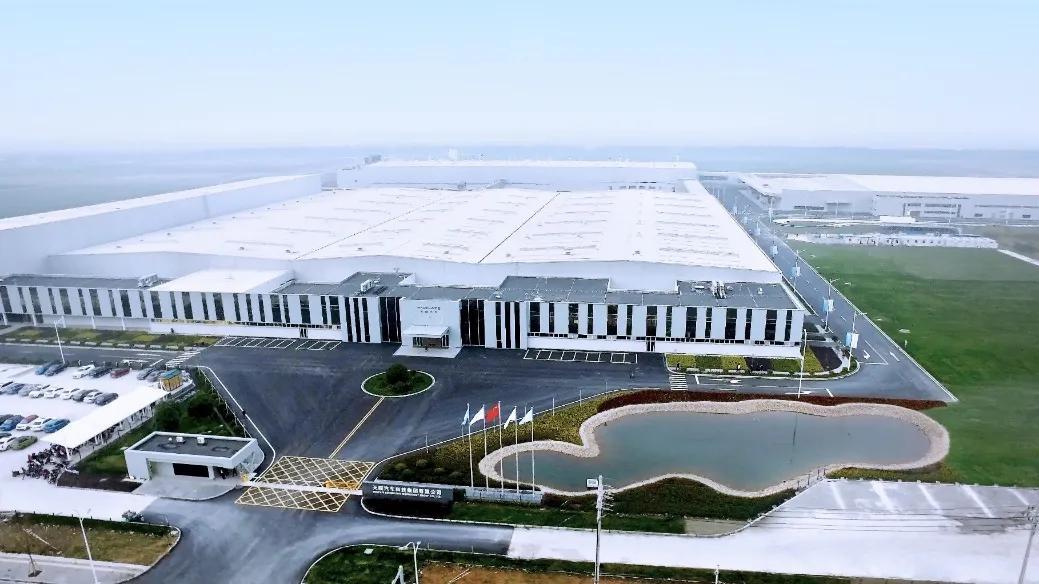

不同于其他造車新勢力,天際汽車既有乘用車和商用車雙生產資質,還能生產傳統燃油車和新能源汽車,更有紹興智能工廠這樣的國際一流的綠色汽車制造工廠:規劃產能為6萬臺/年,完全秉承德國工業4.0標準打造,工廠包括沖壓、涂裝、焊裝和總裝在內完整的四大工藝,廣泛采用汽車行業先進制造工藝裝備及環保節能新工藝、新材料。

天際汽車紹興工廠是基于德系工業造車品質標準規劃、建造的,工廠的沖壓、焊裝、涂裝、總裝、訂單及物流、質量保證等業務大量應用國內外汽車制造業的先進技術,無論是制造工藝、生產質量還是工廠自動化、信息化程度,完全對標德系豪華品牌制造標準。它是由經過專業訓練的評審員獨立地站在用戶使用產品的立場上,以專業、全面的眼光,對已確認合格的整車進行隨機抽樣質量評價,確保出廠的每一輛天際ME7都達到德系質量標準。天際汽車在德國Audit評審標準基礎上還把中國用戶追求的駕乘體驗,以及東方文化對人性關懷的極致追求融入車型研發和質量控制中,力求出廠的每一輛車都以極致狀態出現在中國用戶面前。

天際汽車的高管和中層團隊來自大眾和主流合資及一流自主品牌,工廠更有一支主要來自大眾、通用的專業管理團隊及高級技師團隊,均具十年以上汽車制造經驗。他們通過貫徹“標準化、制造質量、拉動式生產(基于訂單的生產)、持續改進、全員參與”的精益生產理念,打造天際特色的精益制造體系,使產品質量達到德系標準,交付周期受控,成本具備市場競爭力。

相比其他造車新勢力多為代工模式,天際汽車從成立之初就決定投資建自有工廠。這樣,對于生產流程的掌控力更強,保證產品質量達到德系豪華品質標準要求。

天際工廠沖壓、涂裝、焊裝和總裝四大工藝共設置53道質量門,對過程及整車質量進行確認;天際汽車延用德系制造的“Audit”質量評審方法對整體質量系統的運行進行監督,近乎嚴苛的審視產品生產的高標準及生產一致性。該標準方法由德國大眾提出,保時捷、寶馬這類的高端、豪華品牌均采用該評審法控制質量。

在整車安全性方面,除了常規車身駕駛室人員區的主被動安全設計之外,電動車動力電池的被動安全性極其重要,做不好會導致電池起火等的故障。天際汽車正向研發的電池包,其安裝在整車底部,整車的碰撞安全性設計除了常規的正碰和尾部保護,還在門檻內增加滾壓鋼對整個門檻區域進行撞柱防護,防止側碰對整車底部的碰壞,以此保護電池的安全,同時,在電池底部加裝了超高強度鋼板,對電池系統從結構維度做了立體防護。在整車安全方面,天際ME7采用高強度安全車身結構設計,超高強度以上鋼板覆蓋率超46%,其中熱成型鋼板覆蓋率達22%,從而整體上保證人員及電池在各種碰撞條件下的安全性。

這種特殊的電池結構及安裝布置,需要高標準的制造工藝保障。天際汽車的柔性電池合裝系統可滿足工程設計標準,保證生產質量的一致性和可追溯。它由可自動升降的EMS整車生產線及自主升降的AGV循環小車系統組成,配備博世高精度可追溯電動擰緊系統,將電池整體緊固在車身地板下部,扭矩精度控制在3%。該系統為高度柔性化的電池合裝系統,可實現多款電池的共線裝配,為后繼車型生產打好基礎。

千錘百煉始得金。2019年12月28日,在陣陣歡呼和掌聲中,首臺量產天際ME7在天際汽車匠心智造工廠成功下線。

浙江省紹興市委書記馬衛光在參觀生產線時表示,“天際汽車匠心智造工廠讓我感受到德系豪華品質的魅力,無論是車身焊接領先行業的檢測標準,還是誤差不超過0.5mm的零件精度,讓我對新能源汽車制造有了全新認識。”

對此,劉巖博士認為,“瑞士手表名貴,是因為其以精準著稱,普通車與豪華車的區別也就在這車身尺寸把控及整車匹配的半毫米之間。”

3月1日起,天際汽車新任CMO陳敏上任,這預示著天際ME7上市進入倒計時。雖然受疫情影響,天際汽車還是堅持按照“自己的節奏走”。這注定天際首款豪華智能電動SUV—— 天際ME7在2020年車市寒冬中收獲不一樣的春天。

來源:第一電動網

作者:汽車商業評論

本文地址:http://m.155ck.com/kol/112242

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。